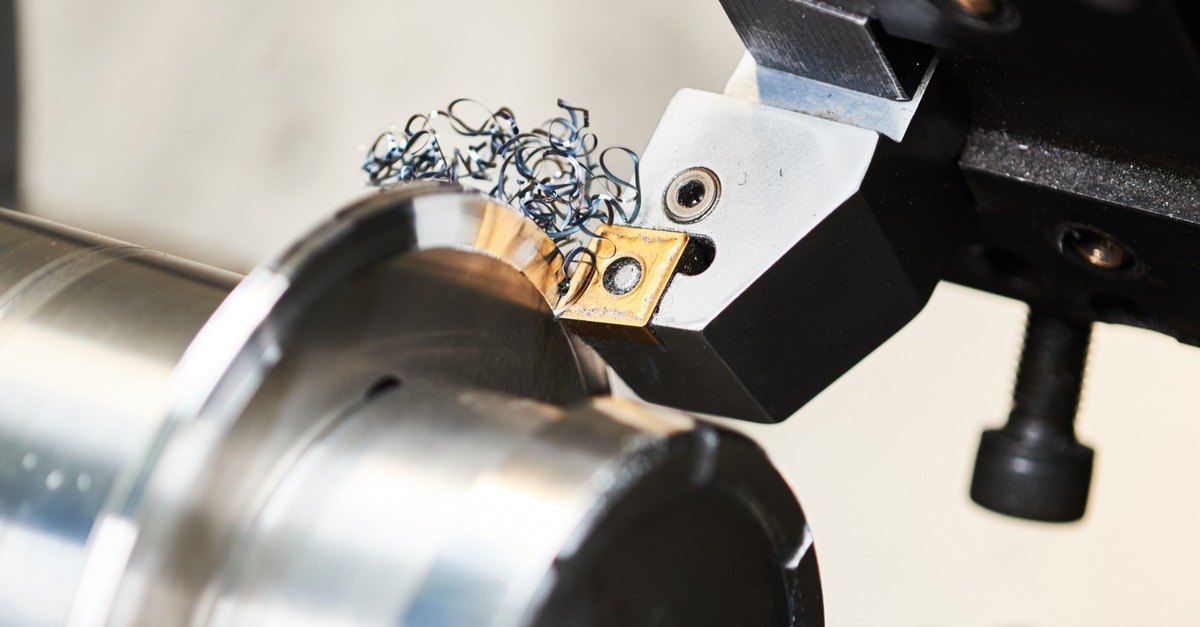

แม้ เครื่องมือตัด จะถูกจัดให้เป็นวัสดุประเภทสิ้นเปลืองคือใช้แล้วทิ้งแต่เป็นปัจจัยการผลิตที่มีความสำคัญมาก หากเราพิจารณาให้ดี การลงทุนซื้อเครื่องจักร หรือ Machine tools ที่มีมูลค่าสูง แต่สิ่งที่ทำงานให้เกิด “งาน” บนตัวชิ้นงานจริงกลับเป็นเครื่องมือตัดที่มีราคาเทียบไม่ได้เลยกับเครื่องจักร ดังนั้นผู้ผลิตที่ชาญฉลาดจะไม่ละเลยการที่จะให้ความสำคัญในการเลือกใช้เครื่องมือตัดที่เหมาะสม เพื่อประสิทธิภาพและความคุ้มค่าที่ได้รับ ซึ่งตัดสินด้วยคุณภาพของชิ้นงานและต้นทุนการผลิต ในบทความฉบับนี้จะกล่าวถึงการเลือกใช้เครื่องมือตัดประเภทเม็ดมีดที่เหมาะสมกับชิ้นงานและกระบวนการผลิต โดยได้รับความอนุเคราะห์จาก บริษัท ซูมิโตโม อีเล็คตริก ฮาร์ดเมทัล แมนูแฟคเจอริ่ง (ประเทศไทย) จำกัด เพื่อเพิ่มประสิทธิภาพและลดต้นทุนการผลิตให้กับผู้ประกอบการผลิต รวมทั้งเป็นการเพิ่มคุณภาพของชิ้นงานอีกด้วย

[hubspot type=cta portal=7250954 id=76fd96ee-fec5-4180-9ccb-094cfbb73c4a]

หลักเบื้องต้นของเม็ดมีด

เราจะเลือกเม็ดมีดจากหลักการต่อไปนี้คือ

นอกจากนี้ ในระหว่างการทำงานผู้ใช้ยังต้องพิจารณาอย่างอื่นประกอบด้วยเป็นต้นว่า รูปทรงและความสม่ำเสมอของเศษตัดที่เกิดขึ้น การสั่นสะท้านของเครื่อง และคุณภาพผิวของชิ้นงาน เพราะสิ่งเหล่านี้ก็สามารถใช้เป็นตัวชี้วัดว่าเม็ดมีดที่ใช้เหมาะสมหรือไม่

เกณฑ์ในการเลือกใช้เม็ดมีด

เม็ดมีดโดยทั่วไปจะมีมาตรฐานในการบ่งชี้เป็นรหัสหรือพาร์ทนัมเบอร์ ที่กำหนดด้วยตัวอักษรและตัวเลขวางเรียงกัน ยกตัวอย่างเช่น CNMG 120408 N-GE AC820P ซึ่งในแต่ละตัวอักษรและตัวเลขจะมีความสำคัญในการเลือกใช้ ซึ่งท่านสามารถศึกษารายละเอียดได้จากหนังสือหรือแค็ตตาล็อกแนะนำสินค้าของผู้ผลิตแต่ละราย ซึ่งโดยทั่วไปจะมีความคล้ายคลึงกัน สำหรับบทความนี้จะกล่าวถึงเทคนิคในการเลือกใช้เม็ดมีดที่สำคัญดังนี้

เทคนิคในการเลือกใช้เม็ดมีด

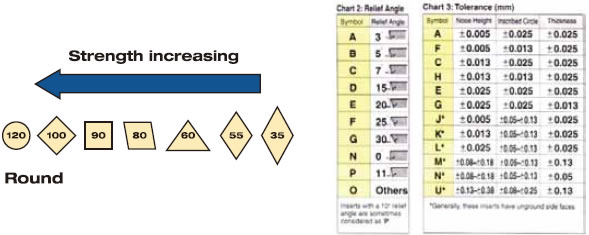

1.การเลือกรูปร่างเม็ดมีด

โดยทั่วไปเม็ดมีดมีหลากหลายรูปแบบ แต่สิ่งสำคัญลำดับแรกที่ต้องคำนึงถึงคือมุมองศาของเม็ดมีด ซึ่งเป็นตัวบ่งชี้ถึงความแข็งแรงของคมตัด

การเลือกเม็ดมีดที่มีองศาที่ใหญ่จะให้ความแข็งแรงมากกว่าเม็ดมีดองศาเล็ก เพื่อความทนทานต่อการแตกบิ่นของคมตัด

ยกตัวอย่างเช่น การเปรียบเทียบเม็ดมีดระหว่างเม็ดมีดสี่เหลี่ยมข้าวหลามตัดที่มีมุม 55 องศา กับ เม็ดมีดสี่เหลี่ยมจัตุรัสที่มีมุม 90 องศา เม็ดมีดสี่เหลี่ยมจัตุรัสจะมีความแข็งแรงมากกว่าและทนทานต่อการแตกบิ่นได้ดีกว่า ดังนั้นจะเหมาะกับการกลึงงานหนัก

มุมหลบของเม็ดมีดจะแบ่งเป็น 2 ประเภทคือ เม็ดมีดลบกับเม็ดมีดบวก ซึ่งเมื่อพิจารณาความแข็งแรงของคมตัด เม็ดมีดลบจะมีความแข็งแรงมากกว่าและสามารถใช้งานในทั้ง 2 ด้าน คือด้านบนและด้านล่างของเม็ดมีดทำให้ประหยัดต้นทุนในการผลิต

แต่การกลึงงานบางลักษณะจะไม่สามารถใช้เม็ดมีดลบได้เนื่องจากเกิดการเสียดสีกับผิวชิ้นงาน ดังนั้นหลักในการเลือกมุมหลบควรเลือกเม็ดมีดที่มีขนาดมุมหลบน้อยที่สุด เพื่อให้ได้ความแข็งแรงของคมตัดมากที่สุด

ข้อผิดพลาดเกี่ยวกับการเลือกค่าเผื่อของการผลิตเม็ดมีดค่อนข้างมาก

ยกตัวอย่างเช่น การเลือกใช้เม็ดมีดที่มีค่าเผื่อในการผลิตน้อย ซึ่งเป็นเม็ดมีดที่ผลิตขึ้นมา ด้วยการเจียรขึ้นรูปและมีการควบคุมการผลิตอย่างใกล้ชิด ทำให้ราคาของเม็ดมีดค่อนข้างสูงหากเลือกมาใช้ในกระบวนการกลึงหยาบซึ่งไม่ต้องการขนาดของชิ้นงานที่แม่นยำมากนัก ก็จะทำให้ต้นทุนการผลิตสูงขึ้นโดยไม่จำเป็น

ดังนั้นการเลือกขนาดค่าเผื่อของเม็ดมีดที่ดีควรคำนึงถึงกระบวนการผลิตและความเหมาะสมตามการควบคุมขนาดของชิ้นงานแต่ละประเภท

4. การเลือกรัศมีมุมมีด (Nose Radius)

รัศมีมุมมีดจะส่งผลถึงค่าความเรียบผิวของชิ้นงาน โดยเม็ดมีดที่มีรัศมีมุมมีดขนาดใหญ่จะให้ความเรียบผิวของชิ้นงานดีกว่ารัศมีมุมมีดขนาดเล็กในอัตราป้อนเดียวกัน นอกจากนั้นการที่มีรัศมีมุมมีดขนาดใหญ่จะมีความแข็งแรงของคมตัดมากด้วยเช่นกัน ดังนั้นควรพิจารณาเลือกเม็ดมีดที่รัศมีมุมมีดที่ใหญ่จะมีประสิทธิภาพสูงที่สุด

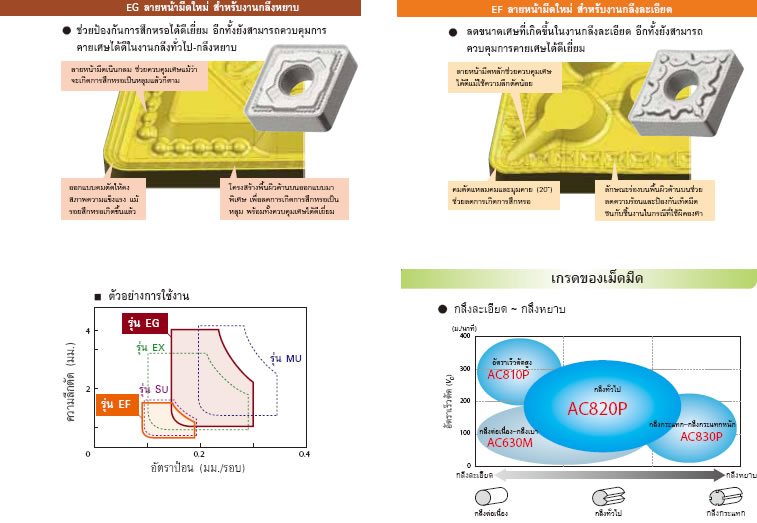

6. การเลือกเกรดเม็ดมีด

ผู้ผลิตเม็ดมีดแต่ละรายจะมีการบ่งชี้ชื่อ เกรดเม็ดมีดที่แตกต่างกันซึ่งอาจทำให้เกิดความสับสนและเกิดความผิดพลาดของผู้ใช้งาน ดังนั้นหลักในการเลือกเกรดเม็ดมีดควรเลือกวัสดุของเม็ดมีดให้เหมาะสมกับตามวัสดุชิ้นงานเป็นอันดับแรก จากนั้นจึงพิจารณาลักษณะกระบวนการกลึงงาน เช่นการกลึงงานแบบต่อเนื่องควรเลือกเกรดที่มีความทนทานต่อการสึกหรอสูงหรือมีความแข็งสูงหรือการกลึงงานแบบกระแทกควรเลือกเกรดที่มีความทนทานต่อการแตกบิ่นได้ดีหรือมีความแข็งต่ำ เป็นต้น

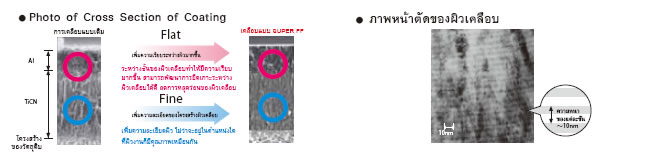

7. การเลือกการเคลือบผิวของเม็ดมีด

การเคลือบผิวของเม็ดมีดจะมีอยู่ด้วกัน 2 แบบ คือ 1) CVD coating ( Chemical Vapor Deposition) เป็นการเคลือบผิวโดยใช้หลักการทางเคมีมีคุณสมบัติคือ มีความหนาของชั้นผิวเคลือบที่ 13-18 ไมครอน การยึดเกาะระหว่างผิวเคลือบกับวัสดุแข็งแรงไม่หลุดร่อนง่าย จึงเหมาะสำหรับงานกลึงแบบต่อเนื่อง ที่ต้องการความทนทานต่อการสึกหรอได้สูง 2) PVD coating ( Physical Vapor Deposition )เป็นการเคลือบผิวโดยใช้หลักการการแตกประจุทางไฟฟ้า มีคุณสมบัติคือผิวเคลือบไม่หนามากเพียง 7-12 ไมครอน ทำให้ช่วยรักษาความคมของคมตัด แรงยึดเหนี่ยวของแต่ละชั้นของผิวเคลือบสูงมากกว่าแบบ CVD ทำให้มีความทนทานต่อการแตกบิ่นได้ดีกว่าจึงเหมาะสำหรับการกลึงงานแบบกระแทก

หากคุณอยากให้เราช่วยตัดสินใจในการเลือกใช้เม็ดมีดกลึง หรือต้องการข้อมูลเพิ่มเติมเกี่ยวกับบทความนี้ คุณสามารถติดต่อเราได้ที่นี่ ทางเราพร้อมให้บริการกับคุณอย่างเต็มที่ ด้วยการให้คำปรึกษาจากทีมผู้เชี่ยวชาญด้านเทคนิคด้านเครื่องมือและเครื่องจักรกลคุณภาพสูง