สร้างไลน์ผลิตต้นทุนต่ำ Low-Cost Automation

การประกอบธุรกิจแต่ละประเภทที่ต้องคำนึงถึงเป็นอย่างแรกคือ ต้นทุนในการผลิตที่แข่งขันได้ ซึ่งเปรียบเสมือนกับหัวใจของการดำเนินธุรกิจเลยก็ว่าได้ เพราะต้นทุนที่ผู้ประกอบการสามารถลดต้นทุนได้นั้น เทียบเท่ากับกำไรที่จะเพิ่มขึ้นตามมานั่นเอง โดยในวันนี้เราจะพาทุกคนไปรู้จักกับกลไกการสร้างอุปกรณ์เครื่องจักรในราคาถูก โดยดำเนินงานด้วยเครื่องจักรกลระบบอัตโนมัติหรือพูดง่ายๆ ก็คือ การประกอบธุรกิจโดยใช้แรงงานคนให้น้อยที่สุดนั่นเอง

ง่ายๆ และไม่ซับซ้อนด้วยเพียง 6 ขั้นตอนเท่านั้น

1. หาพาร์ทเนอร์ที่รู้ใจสักคน

การจะสร้างระบบโครงสร้างพื้นฐานที่ควบคุมการทำงานโดยเครื่องจักรเป็นหลักนั้น เราจะต้องแบ่งเนื้องานออกเป็น 2 ส่วนใหญ่ๆ ก็คือ คนหนึ่งจะต้องดูแลรับผิดชอบงานส่วนดีไซน์ ประดิษฐ์คิดค้น และบำรุงรักษาซ่อมแซม หรือพูดอีกนัยหนึ่งก็คือ วิศวกรนั่นแหละ ส่วนอีกคนหนึ่งจะต้องดูแลในเรื่องของหน่วยงานการผลิต ซึ่งนี่แหละคือ หัวใจหลักของการควบคุมระบบการดำเนินธุรกิจที่ใช้เครื่องจักรเป็นตัวควบคุมหลัก (Low-Cost Automation)

2. คิดพิจารณาถึงรูปแบบของโปรเจคที่เราต้องการจะทำ

ต่อมาก็จะเป็นการคิดขั้นตอนกระบวนการของการสร้างให้เครื่องจักรสามารถทำงานได้อย่างอัตโนมัติได้ยังไงบ้าง คำนึงถึงขั้นตอนการดำเนินงาน ลำดับขั้นที่จะทำให้เครื่องจักรสามารถควบคุมการทำงานได้อย่างอัตโนมัติ คิดค้นระบบการขนถ่ายวัสดุในกระบวนการผลิต รวมไปถึงการตั้งเป้าหมายว่าระบบจะสามารถสร้างผลผลิตได้มากน้อยเพียงใดต่อหนึ่งหน่วยเวลา

3. สร้างระบบโครงสร้างพื้นฐานที่จะนำมาใช้ในการซัพพอร์ท

อันดับแรกเลย เราต้องมองหาพื้นที่ที่จะนำเครื่องชิ้นส่วนอุปกรณ์ ระบบรองรับและเครื่องมือเครื่องใช้ทุกอย่างมาวางซะก่อน หรือพูดง่ายๆ ก็คือ การจัดหาห้องไว้วางเครื่องจักร จัดโซนควบคุมการผลิต และมีห้องสถานที่สำหรับเก็บอุปกรณ์ วัตถุดิบต่างๆ

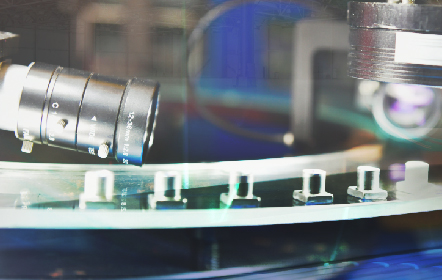

4. กระบวนการติดตั้งระบบ

อย่างที่ได้เกริ่นไว้ตอนต้น ถ้าเรามีการแบ่งงานกันอย่างชัดเจนว่าใครจะดูแลงานฝ่ายวิศวกรรม ใครจะดูแลงานฝ่ายผลิต จะทำให้งานออกมาลื่นไหลและสอดคล้องสัมพันธ์กันในทุกขั้นตอนจนสิ้นกระบวนการ แล้วยิ่งมีการฟอร์มทีมวิศวกรที่ดูแลงานเทคนิคแยกชัดไปเลยอย่าง วิศวกรทางด้านดีไซน์เครื่องจักรกล วิศวกรไฟฟ้า และวิศวกรซอฟแวร์ ยิ่งเจ๋งเข้าไปใหญ่เลย

5. ขั้นตอนการขจัดปัญหาและจุดบกพร่องต่างๆ

อีกหนึ่งกระบวนการที่สำคัญไม่แพ้กันก็คือ การสำรวจตรวจสอบถึงจุดบกพร่องของระบบซอฟต์แวร์ในตัวเครื่องจักรว่ามีปัญหาหรือติดขัดในส่วนใดหรือไม่ ก่อนจะเริ่มนำมาใช้งานจริง

6. กระบวนการทดสอบตัวเครื่องและระบบ

ขั้นสุดท้ายเราจะทำการตรวจสอบซ้ำว่า ตัวเครื่องสามารถนำมาใช้ได้จริงกับธุรกิจของเราหรือไม่ โดยหน้าที่หลักๆ ในส่วนนี้ควรเป็นของฝ่ายที่ดูแลหน่วยงานการผลิต เพื่อตรวจสอบกระบวนการผลิตต่างๆ ผ่านเครื่องจักรที่เราได้ติดตั้งขึ้นมาว่ามีประสิทธิภาพพร้อมที่จะนำมาใช้งานได้จริงแล้วหรือยัง รวมไปถึงขั้นตอนการแก้ไขข้อผิดพลาดและเครื่องมือต่างๆ เพื่อให้ตัวเครื่องจักรสามารถทำงานได้อย่างลื่นไหล

ต่อมาเราจะมาดูด้านประโยชน์กันบ้างดีกว่า

ประโยชน์ทางด้านการซ่อมบำรุง

เนื่องจากเราได้ฟอร์มทีมวิศวกรที่เชี่ยวชาญทางด้านการซ่อมบำรุงมาดูแลโดยเฉพาะ และนอกจากนี้ก็ยังมีทีมวิศวกรที่ดูแลกระบวนการออกแบบ ประดิษฐ์คิดค้นตั้งแต่ต้นจนจบ ซึ่งทีมออกแบบอาจจะกลายเป็นหน่วยงานที่ทำงานหนักหน่อยเพราะต้องคอยออกแบบและคอยปรับเปลี่ยนรูปแบบการผลิตไปเรื่อยๆ หากพบว่ายังมีจุดบกพร่องจนวินาทีสุดท้าย

ไม่ต้องเสียเวลาเทรนทีมช่างและทีมควบคุมการผลิตให้มากความ เพราะเราได้คัดสรรผู้เชี่ยวชาญทางด้านนี้มาดูแลโดยตรงแต่แรกอยู่แล้ว นอกจากนี้หากเกิดปัญหาอะไร ทีมวิศวกรก็จะเห็นภาพเละพร้อมที่จะเข้าบำรุงรักษาและปรับปรุงได้อย่างทันท่วงที นำไปสู่กระบวนการผลิตที่ลดการใช้แรงงานจากคน เพิ่มอัตราการผลิตและลดความบกพร่องในการผลิต ทำให้เป็นการผลิตที่ใช้ต้นทุนต่ำนั่นเอง

[hubspot type=cta portal=7250954 id=4be7495b-ee7f-4009-8f7e-5b594cbfe49f]

ประสิทธิภาพของพนักงานส่งผลให้ลดต้นทุนการจัดจ้างแรงงานไปได้เยอะ

ด้วยการที่เราจัดสรรผู้เชี่ยวชาญที่มีประสบการณ์ทางด้านนี้มาดูแลโดยเฉพาะนั้น ทำให้ลดต้นทุนที่จะต้องจัดจ้างพนักงานจำนวนมากไปได้ และไม่เพียงเท่านี้ ยังลดข้อผิดพลาดที่อาจจะเกิดจากขั้นตอนผลิตไปได้มากเลยทีเดียว

แตกต่างจากการซื้อเครื่องจักรสำเร็จรูปจากตัวแทนภายนอกมาใช้ ก็จะพบกับข้อผิดพลาดที่หาทางแก้ไขยากเพราะเราไม่ได้สร้างขึ้นมาเองตั้งแต่แรก ซึ่งวิธีนี้ถือเป็นการพัฒนาขึ้นมาใช้เองโดยให้สอดคล้องกับธุรกิจของเราโดยเฉพาะ

ช่วยเซฟเงินได้มากโข

1. ลดค่าใช้จ่ายในการเดินทางไปประชุมต่างแดน เพราะเราไม่ได้ซื้อโปรแกรมสำเร็จรูปจากตัวแทนที่อื่น

2. ไม่ต้องทำเอกสารหรือคู่มืออะไรให้ยุ่งยากเพราะเราจะไม่มีการขายโปรแกรมใดๆ สู่ท้องตลาด

3. ลดค่าใช้จ่ายสำหรับการทดลองประดิษฐ์อุปกรณ์ เพราะเราจะต้องไตร่ตรองกันเป็นอย่างดีก่อนจะประดิษฐ์ชิ้นส่วนใดส่วนหนึ่งขึ้นมา

4. ลดค่าใช้จ่ายในการจัดจ้างแรงงาน

นับเป็นกลไกสำคัญที่ทุกอุตสาหกรรมการผลิตต้องมีเลยก็ว่าได้ ไม่เพียงแต่เป็นเครื่องมือที่ช่วยพัฒนาและปรับปรุงการทำงานของเราให้ขับเคลื่อนได้อย่างก้าวหน้าเท่านั้น ยังเป็นการสนับสนุนวงการอุตสาหกรรมของไทยให้พร้อมรับการเปลี่ยนแปลงสู่โลกอัตโนมัติที่กำลังจะบุกในโลกอนาคตของเราได้อีกด้วย