ในยุคที่วิวัฒนาการด้านการพัฒนาอุตสาหกรรมเป็นไปอย่างก้าวกระโดดการผลิตที่อ้างอิงกับตลาดเป็นสำคัญและเพิ่มความยืดหยุ่นในการผลิตเพื่อตอบสนองความต้องการของลูกค้า เนื่องจากการแข่งขันที่เพิ่มสูงขึ้น ประกอบกับการขาดแรงงานและปัญหาอื่นๆ อีกมากมายดังนั้นการใช้เทคโนโลยีออโตเมชั่นและซอฟท์แวร์จึงมีบทบาทมากขึ้นอย่างต่อเนื่องในหลากหลายอุตสาหกรรมวัตถุประสงค์เพื่อนำมาปรับปรุงประสิทธิภาพการผลิตภายในโรงงาน และวิเคราะห์ข้อมูลซึ่งนำไปสู่การแก้ไขปัญหาในบางจุดที่อาจถูกมองข้ามและสามารถสร้างความเสียหายอย่างมาก

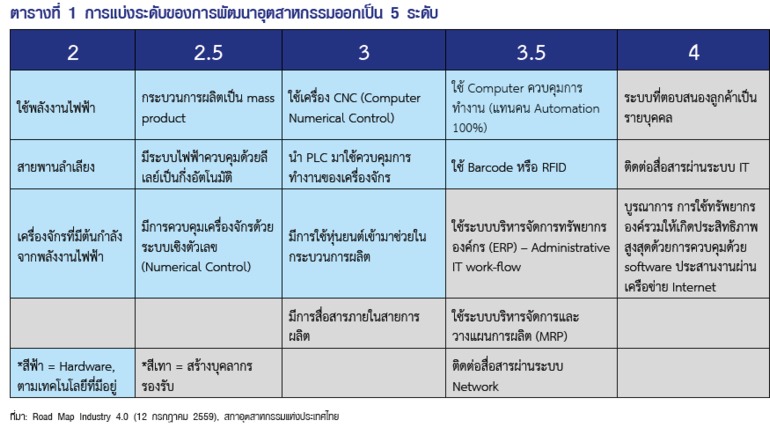

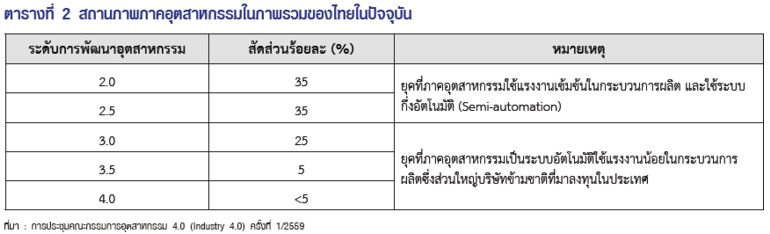

ดังนั้นจากการวิเคราะห์สถานการณ์ในปัจจุบันพบว่าผู้นำในวงการอุตสาหกรรมทั่วโลกต่างให้ความสำคัญในการปฏิวัติอุตสาหกรรม (ยุคอุตสาหกรรม 4.0) ซึ่งมีหัวใจหลัก คือ การนำเทคโนโลยีมาใช้ในการขับเคลื่อนระบบการผลิต การวางแผนระบบการจัดการโดยอาศัยการสื่อสารที่มีความรวดเร็ว ทำให้การผลิตสามารถดำเนินไปได้อย่างมีประสิทธิภาพ โดยมีการแบ่งระดับการพัฒนาอุตสาหกรรมออกเป็น 5 ระดับดังตารางที่ 1 จากการสำรวจพบว่าโรงงานอุตสาหกรรมในประเทศไทย 70% อยู่ในระดับ 2.0 หรือ 2.5 ซึ่งเป็นกลุ่มที่ใช้แรงงานเข้มข้นในกระบวนการผลิตและใช้ระบบกึ่งอัตโนมัติ ที่เหลือจะเป็นอุตสาหกรรมที่ใช้ระบบอัตโนมัติใช้แรงงานน้อย ส่วนใหญ่เป็นบริษัทข้ามชาติที่มาลงทุนในไทย ดังตารางที่ 2 ซึ่งการพัฒนาอุตสาหกรรมนั้นแน่นอนว่าจะต้องก้าวไปทีละขั้นโดยไม่จำเป็นต้องพัฒนาไปจนถึงอุตสาหกรรม 4.0 เสมอไป ทั้งนี้ขึ้นอยู่กับความเหมาะสมและความเป็นไปได้ในการที่จะพัฒนาเพื่อเพิ่มศักยภาพการผลิตที่ดีกว่า

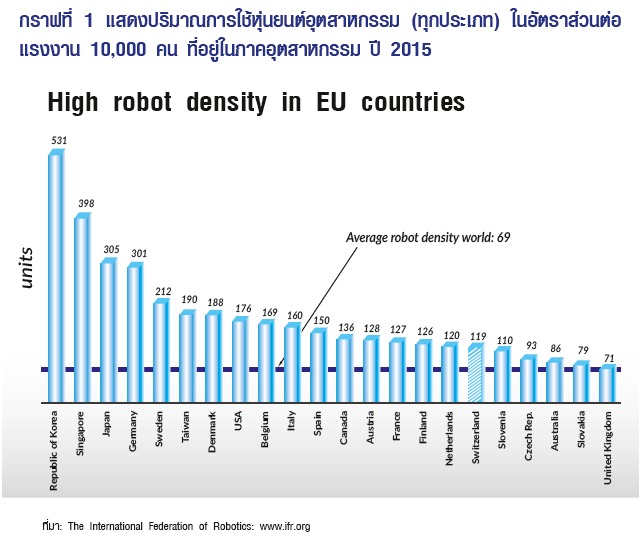

Technology Advances Automation เมื่อดูถึงภาพรวมการใช้หุ่นยนต์เข้ามาเป็นส่วนหนึ่งในการผลิตนั้น ทางสหพันธ์หุ่นยนต์นานาชาติ (International Federation of Robotics, IFR) ได้คาดการณ์ว่าภายในปี 2019 หุ่นยนต์อุตสาหกรรมจำนวนมากกว่า 1.4 ล้านตัว จะถูกติดตั้งและเป็นส่วนหนึ่งของการผลิตในอุตสาหกรรมทั่วโลก ยอดจำหน่ายหุ่นยนต์อุตสาหกรรมทั่วโลกเติบโตขึ้นราวๆ 15% เมื่อเทียบกับปี 2014 ยอดขายส่วนใหญ่เกิดจากความต้องการทางฝั่งอุตสาหกรรมยานยนต์ ในส่วนของอุตสาหกรรมขนาดเล็กและกลาง (SMEs) มีการนำหุ่นยนต์ที่ทำงานร่วมกับมนุษย์ (collaborative robots) เข้ามาใช้งานมากขึ้น โดยกราฟที่ 1 แสดงให้เห็นว่าประเทศเกาหลีใต้และประเทศญี่ปุ่นถือเป็นประเทศผู้นำที่มีการใช้หุ่นยนต์อุตสาหกรรมมากที่สุด ซึ่งในอนาคตจะเริ่มมีแนวโน้มค่อนข้างทรงตัวและมีอัตราการเพิ่มขึ้นประมาณ 5% ส่วนประเทศที่น่าจะมีศักยภาพและการเป็นผู้นำในอนาคตนั่นคือประเทศจีน โดยทาง IFR รายงานว่าในปี 2015 เพียงปีเดียวจีนมีอัตราการนำเข้าหุ่นยนต์สูงถึง 68,600 ตัว ทำให้ปัจจุบันจีนมีหุ่นยนต์ราวๆ 254,000 ตัว และจะมีอัตราการใช้หุ่นยนต์ทั้งจากการนำเข้าและการผลิตภายในประเทศเพิ่มขึ้นประมาณ 20 – 40% ในทุกๆ ปี ซึ่งจะมีผลทำให้ปี 2019 จีนจะกลายเป็นประเทศที่มีการใช้หุ่นยนต์มากที่สุดเป็นอันดับ 1 ของโลก ประเทศไทยเองถือว่ายังอยู่ในช่วงเริ่มต้นของการปรับแนวความคิดในการใช้หุ่นยนต์ทดแทนแรงงานคน โดยสาเหตุสำคัญที่ทำให้ผู้ผลิตให้ความสนใจมากขึ้นคือการปรับค่าแรงขั้นต่ำที่เพิ่มสูงขึ้นอย่างมาก ในช่วง 5 ปีที่ผ่านมา ประกอบกับการพัฒนาขีดความสามารถทางเทคโนโลยีของผู้ประกอบการที่ได้รับอิทธิพลมาจากประเทศญี่ปุ่นทำให้มีความเป็นไปได้สูงที่ประเทศไทยจะมีการอัตราการใช้หุ่นยนต์อุตสาหกรรมเพิ่มสูงขึ้นในอนาคต

หุ่นยนต์อุตสาหกรรมเป็นเครื่องจักรกลแบบออโตเมตที่สามารถใช้งานได้ตลอด 24 ชั่วโมง โดยนอกจากจะสามารถทดแทนการใช้งานแล้ว ยังให้การทำงานที่มีความเสถียรสูงและมีประสิทธิภาพการผลิตโดยรวมสูงกว่าอีกด้วย ขีดความสามารถในการทำงานของหุ่นยนต์มีการพัฒนาขึ้น ตั้งแต่ความสามารถในการเคลื่อนที่อย่างอิสระ ไปได้ทุกทิศทาง สามารถรองรับการทำงานได้ทุกสภาวะ รวมไปถึงระบบคำสั่งอัจฉริยะที่ช่วยเพิ่มความเร็วในการตอบสนองการทำงาน ระบบการจับชิ้นงาน Force sensing (touch) และความสามารถในการทำงานตามคำสั่งที่ได้รับผ่านซอฟท์แวร์ ระบบออโตเมชั่นยังหมายรวมถึงระบบหน้าจอสัมผัส (Touch screen) หรือที่เรียกว่า Human Machine Interface (HMI) ซึ่งช่วยให้ผู้ใช้งานสามารถทำงานได้ง่ายขึ้น นอกจากระบบทัชสกรีนบนหน้าจอที่ติดมากับเครื่องจักรแล้วยังสามารถเชื่อมต่อระบบผ่านแอพพลิเคชั่นเพื่อการควบคุมการทำงานผ่านอุปกรณ์แท็บเล็ตสมาร์ทโฟน หรือการควบคุมผ่านห้องควบคุมส่วนกลางได้อย่างง่ายดาย ซึ่งจะลดข้อจำกัดทางด้านความสามารถของบุคลากรและลดความยุ่งยากในการทำงาน การนำระบบออโตเมชั่นมาควบคุมการผลิตถือเป็นการลงทุนในระยะยาวที่มีความยั่งยืนและจำเป็นอย่างมาก โดยเฉพาะอย่างยิ่งเป็นการเพิ่มขีดความสามารถด้านการแข่งขันการผลิตชิ้นส่วนที่มีประสิทธิภาพต่อไปในอนาคต

Software หัวใจสำคัญในการบริหารจัดการการผลิต ผู้ผลิตชั้นนำหลายๆ รายมีความพยายามที่จะเพิ่มศักยภาพการแข่งขันให้ทันต่อความต้องการของตลาด โดยอาศัยวิธีการเพิ่มประสิทธิภาพการผลิตแทนการลงทุนทางด้านเครื่องจักรซึ่งเป็นวิธีที่มีค่าใช้จ่ายในการลงทุนสูงและต้องใช้ระยะเวลายาวนานในการลงทุน ด้วยเหตุนี้การใช้เทคโนโลยีการจัดการห่วงโซ่การผลิตเป็นอีกวิธีที่จะช่วยเพิ่มความสะดวกในการจัดการ ซึ่งปัจจุบันมีวิธีการหลายรูปแบบที่แสดงให้เห็นถึงการพัฒนาอย่างไม่หยุดยั้งในภาคอุตสาหกรรม

Enterprise Resource Planning (ERP) การบริหารทรัพยากรขององค์กร ถือเป็นระบบการบริหารเพื่อวางแผนและจัดการทรัพยากรให้เกิดประโยชน์สูงสุดทั่วทั้งบริษัทโดยการเชื่อมโยงกระบวนการทางธุรกิจทุกขั้นตอนเข้าด้วยกันอย่างเป็นระบบ รวมถึงระบบการจัดการสินค้าคงคลัง การจัดซื้อจัดจ้าง การผลิต และการขายทำได้อย่างราบรื่น ผ่านข้ามกำแพงระหว่างแผนกและทำให้สามารถบริหารองค์รวมเพื่อให้เกิดผลประโยชน์สูงสุด ระบบนี้ยังมีข้อจำกัดในเรื่องการผลิตที่ทำได้เพียงการเก็บข้อมูลการผลิตโดยรวมเท่านั้น ไม่สามารถไปแตะในเรื่องของการบริหารกระบวนการผลิต การออกแบบได้ ซึ่งเป็นสาเหตุให้โรงงานบางแห่งอาจจะต้องมีการนำ Software ตัวอื่นเข้ามาช่วยเสริม เพื่อให้ประสิทธิภาพการผลิตโดยรวมดียิ่งขึ้น ดังนั้น ERP จึงเหมาะสำหรับนำมาใช้ในการบริหารธุรกิจขนาดใหญ่และขนาดกลางในธุรกิจที่ไม่เกี่ยวข้องกับภาคการผลิตมากนัก หรือสำหรับธุรกิจขนาดย่อมหรือเล็กอาจเลือกใช้เฉพาะบางโมดูลตามความจำเป็น อุตสาหกรรมขนาดกลางและขนาดย่อม (SMEs) ในประเทศไทย ส่วนใหญ่จะเป็นกระบวนการผลิตที่ไม่ซับซ้อนมากนัก สามารถนำไอทีเข้ามาประยุกต์ใช้ให้เกิดประสิทธิภาพและความถูกต้องได้โดยง่าย หากได้รับคำแนะนำและนำระบบ ERP ไปใช้อย่างเหมาะสม

Manufacturing Execution System (MES) เมื่อระบบ ERP ยังมีข้อจำกัดในหลายๆส่วนที่ทำให้ไม่สามารถเข้าถึงข้อมูลกระบวนการต่างๆได้อย่างทั่วถึง ระบบ MES ซึ่งถูกพัฒนาขึ้นเพื่อให้สามารถทำงานครอบคลุมทุกกระบวนการมากยิ่งขึ้นภายในโรงงานในช่วงเวลาที่เหมาะสมซึ่งจะครอบคลุม 3 กระบวนการหลักนั้นคือ PRODUCTION,PERSONNEL และ QUALITY โดยเริ่มตั้งแต่คำสั่งซื้อจากลูกค้า การวางแผนผลิต และแผนในการรองรับวัตถุดิบและชิ้นงานจากซัพพลายเออร์ต่างๆ ไปจนถึงการผลิตชิ้นงานให้มีประสิทธิภาพสูง ต้นทุนต่ำ เหมาะสม และคุณภาพสูงสุดเท่าที่จะเป็นไปได้ ระบบ MES จะทำการเชื่อมต่ออุปกรณ์ส่งสัญญาณการผลิตที่เข้ากับเครื่องจักรโดยตรง ไปยังตัวรับสัญญาณเพื่อทำหน้าที่แปลงข้อมูลการผลิตทั้งหมดและแสดงผลออกมาทางหน้าจอ โปรแกรม MES จึงทำหน้าที่เป็นตัวกลางในการแลกเปลี่ยนข้อมูลระหว่างระบบ ERP และหน้างานเพื่อให้ข้อมูลมีความใกล้เคียง Real-time มากขึ้น นอกจากนี้ยังสามารถใช้ MES เป็นตัวมอนิเตอร์ติดตามสิ่งที่เกิดขึ้นจริงบนพื้นที่หน้างานเพื่อตัดสินใจดำเนินการเฉพาะหน้าได้อีกด้วย และทำให้เครื่องจักรสามารถถ่ายทอดข้อมูลและแสดงผลโดยตรงไม่ต้องผ่านบุคลากรหรือสื่อกลางอื่นๆทำให้ข้อมูลที่ได้มีความเที่ยงตรงและแม่นยำมากยิ่งขึ้น

Product Lifecycle Management (PLM) เป็นระบบหลักสำหรับองค์กรขนาดใหญ่ในปัจจุบัน ถือเป็นระบบที่ได้รับความนิยมมากที่สุดในขณะนี้ เป็นระบบการจัดการทั้งวงจรชีวิตการผลิตทั้งหมดของผลิตภัณฑ์ มีจุดเริ่มต้นตั้งแต่ รวบรวมทุกองค์กรเข้าสู่กระบวนการจัดการวงจรผลิตภัณฑ์โดยรวมของผลิตภัณฑ์ตั้งแต่จากแนวคิดไปจนถึงการออกแบบ (CAD/CAM/CAE) พัฒนาผลิตภัณฑ์ การจำลองการผลิต [Predictive engineering analytics และ Mechatronic System Simulation (1D CAE)] เพื่อใช้ในการออกแบบการผลิตในสภาวะที่เหมาะสมที่สุดก่อนทำงานจริง Finite element analysis (FEA) วิเคราะห์การผลิตที่มีความซับซ้อนสูง (Modal testing and analysis) การวางแผนการผลิต การใช้พลังงาน การใช้งานผลิตภัณฑ์ รวมถึงการทำงานทั้งระบบเพื่อเพิ่มประสิทธิภาพในการแข่งขันสูงในตลาดโลก PLM สามารถเป็นแหล่งจัดการข้อมูลที่เรียกว่า Product Data Management ซึ่งจะทำการรวบรวมข้อมูลบุคลากร กระบวนการ ระบบบริหารธุรกิจ และระบบรักษาความปลอดภัยข้อมูล เทคโนโลยีนี้ยังเหมาะสำหรับการออกแบบสายการผลิตใหม่ภายในโรงงาน เช่น โรงงานผลิตเครื่องปรับอากาศชั้นนำค่ายญี่ปุ่นที่มีฐานการผลิตในประเทศไทย ได้จำลองสายการผลิตใหม่เพื่อขยายกำลังการผลิตตามแผนที่กำหนด โดยอ้างอิงจากฐานการผลิตเดิมในการออกแบบ Production line ซึ่งในอดีตการขยายสายการผลิตใหม่แต่ละโรงงานต้องใช้เวลาประมาณ 6 – 12 เดือน แต่ด้วยการจำลองสายการผลิตผ่านเทคโนโลยี PLM พบว่าใช้เวลาเพียง 4 เดือนในการสร้างสายการผลิตใหม่ และช่วยประหยัดต้นทุนรวมได้มากถึง 20% นอกจากนี้บริษัทแห่งนี้ได้พบจุดบกพร่องในสายการผลิตเดิมซึ่งสามารถแก้ไขและนำไปสู่การเพิ่มประสิทธิภาพการผลิตที่ดีกว่าเดิมถึง 25% นับเป็นตัวเลขที่มีความน่าสนใจอย่างมาก

Manufacturing Operations Management(MOM) เป็นวิธีการล่าสุดที่ประสบความสำเร็จและเริ่มมีการใช้งานอย่างแพร่หลายในอุตสาหกรรมโซนยุโรปและอเมริกา วิธีการนี้เกิดจากแนวคิดร่วมกันระหว่าง PLM และ MES ซึ่งจะมีระบบ SCADA Intelligence และ Manufacturing Intelligence ที่สามารถควบคุมตั้งแต่การวิจัย พัฒนาผลิตภัณฑ์ การเพิ่มความยืดหยุ่นให้กับวิธีการผลิตตามที่ลูกค้าต้องการวางแผนการผลิตขั้นสูง (Advanced planning and scheduling) กระบวนการผลิตตั้งแต่ต้นทางถึงปลายทางเพื่อให้ได้ประสิทธิภาพการผลิตโดยรวมที่ดีที่สุด โดยอาศัยซอฟท์แวร์และระบบออโตเมชั่นในการควบคุมทั้งระบบแบบเรียวไทม์ตั้งแต่การจัดการการผลิต วิเคราะห์ประสิทธิภาพการผลิต การควบคุมและการประกันคุณภาพไปจนถึง human machine interface (HMI) เป็นต้น อาจเรียกได้ว่าเป็นระบบที่นำมาใช้เพื่อรองรับแนวคิดอุตสาหกรรม 4.0 ระบบนี้ยังเหมาะกับอุตสาหกรรมขนาดใหญ่ที่มีฐานการผลิตในหลายๆแห่ง เช่นกลุ่มบริษัท Woodbridge group ผู้นำทางด้านการผลิตชิ้นส่วนยานยนต์จำพวกยาง และยูริเทน ในประเทศแคนาดา และเป็นผู้เชี่ยวชาญในการประกอบภายในรถยนต์ด้วยวิธี Just in Time ผลิตเพื่อจำหน่ายให้กับทั่วโลก มีฐานการผลิตถึง 63 โรงงาน ใน 58 เมือง 17 ประเทศทั่วโลก จำเป็นต้องมีระบบการจัดการขนาดใหญ่ที่ทำให้โรงงานทุกแห่งสามารถประกอบชิ้นงานและส่งมอบทันตามกำหนด การใช้ระบบ MOM จะทำการเชื่อมโยงโครงข่ายการทำงานทั้งหมด มีผลทำให้ทุกโรงงานผลิตสามารถผลิตชิ้นงานตามสเปคที่ลูกค้าต้องการ อีกทั้งยังให้ประสิทธิภาพการผลิตสูงในต้นทุนที่ต่ำกว่า ทาง Woodbridge group ยังมีแผนในการขยายแพลตฟอร์มนี้ให้เป็นไปตามมาตรฐานเดียวกันทั่วโลกต่อไปในอนาคต อย่างไรก็ตาม การนำ Software มาใช้ในการทำงานจะต้องอาศัยความร่วมมือจากทุกภาคส่วนในองค์กร โดยเฉพาะอย่างยิ่งในช่วงเริ่มต้น ซึ่งสาเหตุหลักที่ทำให้องค์กรหลายๆแห่งต้องล้มเลิกโครงการมูลค่าหลายล้านกลางคัน เนื่องจากพบว่าซอฟต์แวร์นั้นไม่ได้รองรับกระบวนการธุรกิจที่สำคัญ ซึ่งเมื่อเกิดเหตุการณ์นี้ขึ้น สิ่งที่สามารถทำได้ คือ ดัดแปลงแก้ไขซอฟต์แวร์ให้สอดคล้องกับกระบวนการทำงานของบริษัททำให้โครงการดำเนินไปได้ล่าช้า ยุ่งยากมากขึ้นและโอกาสที่จะอัพเกรดซอฟท์แวร์ในอนาคตก็ยากขึ้นตามไปด้วยเช่นกันความยุ่งยากเหล่านี้ยังหมายรวมถึงค่าใช้จ่ายในการลงทุนระบบที่เพิ่มขึ้นอย่างมากและจะต้องลงทุนต่อเนื่องในระยะยาวตามการพัฒนาที่เพิ่มขึ้นในอนาคต อีกวิธีหนึ่งนั่นคือการเปลี่ยนแปลงกระบวนการทำงานของธุรกิจให้สอดคล้องกับซอฟต์แวร์โดยจะส่งผลให้มีการเปลี่ยนแปลงระดับลึกในการดำเนินธุรกิจ สั่นคลอนกฎระเบียบและความรับผิดชอบของฝ่าย วิธีนี้จะก่อให้เกิดความยุ่งยากในการทำงานในช่วงแรกของการปรับเปลี่ยนระบบ และอาจก่อให้เกิดการลงทุนที่เพิ่มขึ้นในช่วงเริ่มต้นเท่านั้น แต่ในระยะยาว วิธีการนี้จะสามารถพัฒนาได้เพิ่มขึ้นตามการพัฒนาของซอฟท์แวร์ที่เป็นไปอย่างต่อเนื่อง ซึ่งจะส่งผลดีและค่าใช้จ่ายในระยะยาวที่ลดลงอย่างเห็นได้ชัด