การผลิตในวงการอุตสาหกรรมก่อนหน้านี้มักจะมีการจัดการกระบวนการผลิตในรูปแบบเรียงลำดับ อย่างไรก็ตามการเปลี่ยนแปลงทางเทคโนโลยีและความต้องการของตลาดได้เร่งให้ผู้ผลิตต้องปรับตัวเข้าสู่การทำงานแบบ Multitasking เพื่อเพิ่มประสิทธิภาพในการผลิตและสามารถตอบโจทย์ความต้องการของลูกค้าได้ ในสภาวะที่มีการเปลี่ยนแปลงอยู่เสมอของวงการอุตสาหกรรมในปัจจุบัน

Sumipol เห็นถึงความสำคัญในการปรับตัวเข้าสู่การการทำงานแบบ Multi Tasking ของผู้ประกอบการที่ไม่เพียงเพิ่มประสิทธิภาพเท่านั้น แต่ยังช่วยสร้างความยืดหยุ่นและความสามารถในการปรับปรุงกระบวนการผลิตได้อย่างมีประสิทธิภาพอีกด้วย

แนวคิดของ Multi Tasking ในกระบวนการผลิต

แนวคิดของ Multitasking ในกระบวนการผลิตเกี่ยวข้องกับการใช้งานทรัพยากรและเครื่องจักรในการดำเนินงานหลายๆ งานพร้อมกัน โดยใช้เทคนิคการแบ่งเวลาและการจัดลำดับงานให้เกิดความเป็นเอกลักษณ์ทำให้งานในกระบวนการผลิตเกิดความเสียหายน้อยที่สุดและบรรลุผลลัพธ์ที่ต้องการในเวลาที่กำหนด ซึ่งแนวคิดนี้เป็นการทำงานที่เชื่อมโยงกับหลักการของ Lean Manufacturing หรือ การผลิตแบบลีน ซึ่งเน้นการลดความสูญเปล่า เพื่อเพิ่มประสิทธิภาพและความสามารถในการดำเนินงานของกระบวนการผลิตและนำไปสู่การลดค่าใช้จ่ายและเพิ่มผลตอบแทน โดย Multitasking ที่เกี่ยวข้องกับกระบวนการผลิตสามารถแบ่งออกเป็นประเภทต่างๆ ดังนี้

- Concurrent เป็นกระบวนการจัดการหลายๆ ในขั้นตอนที่จะเกิดขึ้นพร้อมกัน โดยทำให้เวลาที่ใช้ในการผลิตลดลงอย่างมีประสิทธิภาพ เช่น การเตรียมวัตถุดิบในขั้นตอนต่อไปในขณะที่สินค้ากำลังถูกผลิตอยู่

- Parallel เป็นการทำงานที่เกี่ยวข้องกันจะเริ่มต้นและดำเนินการพร้อมกัน โดยไม่ต้องรอให้ขั้นตอนก่อนหน้าเสร็จสิ้นก่อน ซึ่งช่วยลดเวลาที่ใช้ในการผลิตและเพิ่มประสิทธิภาพได้มากขึ้น

- Switching การเปลี่ยนงานแบบรวดเร็วระหว่างกิจกรรมที่ต่างกัน เพื่อให้มีการใช้เครื่องจักรและทรัพยากรต่างๆ อย่างมีประสิทธิภาพสูงสุด โดยลดเวลาที่ไม่ได้ใช้ประโยชน์ลง

- Overlapping การทำงานของแต่ละขั้นตอนในกระบวนการผลิตจะเริ่มต้นก่อนที่จะเสร็จสิ้นขั้นตอนก่อนหน้า โดยมีการซ้อนทับกัน เพื่อลดระยะเวลาที่ไม่ได้ใช้ประโยชน์และเพิ่มความรวดเร็วในการผลิตมากขึ้น

การปรับใช้ Multitasking ในกระบวนการผลิต

การปรับใช้ Multitasking ในกระบวนการผลิตเป็นกระบวนการที่สำคัญที่สามารถเพิ่มประสิทธิภาพและลดการสูญเสียในการผลิต ดังนั้น การปรับใช้ Multitasking จะเกี่ยวข้องกับการวางแผนและการดำเนินงานให้มีระเบียบและเป็นระบบ เพื่อให้สามารถลดการสูญเสียและเพิ่มประสิทธิภาพในการผลิตได้มากที่สุด โดยขั้นตอนการปรับใช้ Multitasking ในกระบวนการผลิต มีดังนี้

- วิเคราะห์และการวางแผน ทำการวิเคราะห์กระบวนการผลิต เพื่อระบุงานที่สามารถทำพร้อมกันได้ และต้องการทรัพยากรใดบ้างในแต่ละขั้นตอนของการผลิต เช่น เครื่องจักร เครื่องมือ แรงงาน เป็นต้น

- กำหนดลำดับของงาน กำหนดลำดับและวางตำแหน่งของงานที่จะทำในแต่ละขั้นตอนของการผลิต โดยให้มีการสลับการทำงานแบบ Multitasking เพื่อให้มีการใช้เครื่องจักรและทรัพยากรอย่างมีประสิทธิภาพที่สุด

- การฝึกฝนแรงงาน สร้างการฝึกฝนและเตรียมพร้อมให้แรงงานทราบถึงการใช้งานแบบ Multitasking และวิธีการทำงานในรูปแบบที่เปลี่ยนแปลงไป

- การใช้เทคโนโลยี การใช้เทคโนโลยีและระบบอัตโนมัติ เช่น ระบบการควบคุมอัตโนมัติ (PLC) และการใช้งานซอฟต์แวร์ในการจัดการการผลิต เพื่อช่วยในการปรับใช้ Multitasking ให้มีประสิทธิภาพมากยิ่งขึ้น

- การประเมินและการปรับปรุง ทำการประเมินผลลัพธ์ของการใช้งานแบบ Multitasking เพื่อตรวจสอบประสิทธิภาพและความสำเร็จของการดำเนินงาน รวมถึงทำการปรับปรุงตามความต้องการเพื่อเพิ่มประสิทธิภาพในการทำงาน

- การสร้างความตระหนัก สร้างความตระหนักในการทำงานแบบ Multitasking ในทุกๆ ระดับขององค์กร เพื่อให้ทุกคนเข้าใจและร่วมมือกันในการใช้งานอย่างมีประสิทธิภาพ

ประโยชน์และความเสี่ยงของ Multitasking

การทำงานแบบ Multitasking ในกระบวนการผลิตเป็นเครื่องมือที่มีประโยชน์อย่างมาก แต่ควรระมัดระวังในการจัดการเพื่อลดความเสี่ยงและสร้างประสิทธิภาพในการทำงานให้สูงสุด ซึ่งต้องพิจารณาอย่างละเอียด ดังนี้

ประโยชน์

- เพิ่มประสิทธิภาพของการผลิต การทำงานแบบ Multitasking ช่วยลดเวลาที่ไม่ใช้ประโยชน์และเพิ่มประสิทธิภาพในกระบวนการผลิต โดยช่วยเร่งความเร็วในการทำงานและลดระยะเวลาที่ต้องใช้ในการผลิต

- เพิ่มความยืดหยุ่นในการจัดการทรัพยากร Multitasking ช่วยให้สามารถใช้ทรัพยากร เช่น เครื่องจักร แรงงาน และวัสดุในกระบวนการผลิตได้อย่างมีประสิทธิภาพ และทำให้สามารถปรับการใช้ทรัพยากรตามความต้องการได้ง่ายขึ้น

- ลดความล่าช้าของขั้นตอนในกระบวนการผลิต โดยการทำงานแบบ Multitasking สามารถรวมหลายขั้นตอนของกระบวนการผลิตในระยะเวลาเดียวกันได้ ซึ่งช่วยลดความล่าช้าในกระบวนการผลิตและเพิ่มความต่อเนื่องในการทำงานได้มากขึ้น

ความเสี่ยง

- เสี่ยงในการทำงานแบบผิดพลาด การทำงานแบบ Multitasking อาจเพิ่มความเสี่ยงในการทำงานผิดพลาด โดยเฉพาะในกระบวนการที่ต้องการความรอบคอบและความพิถีพิถัน เช่น การตรวจสอบคุณภาพสินค้า

- การสูญเสียคุณภาพ โดยอาจทำให้เกิดการละเลยความสำคัญของมาตรฐานที่มีคุณภาพสูง ซึ่งอาจส่งผลต่อการผลิตสินค้าที่มีคุณภาพต่ำลง

นวัตกรรมสู่การเปลี่ยนแปลงของกระบวนการผลิต

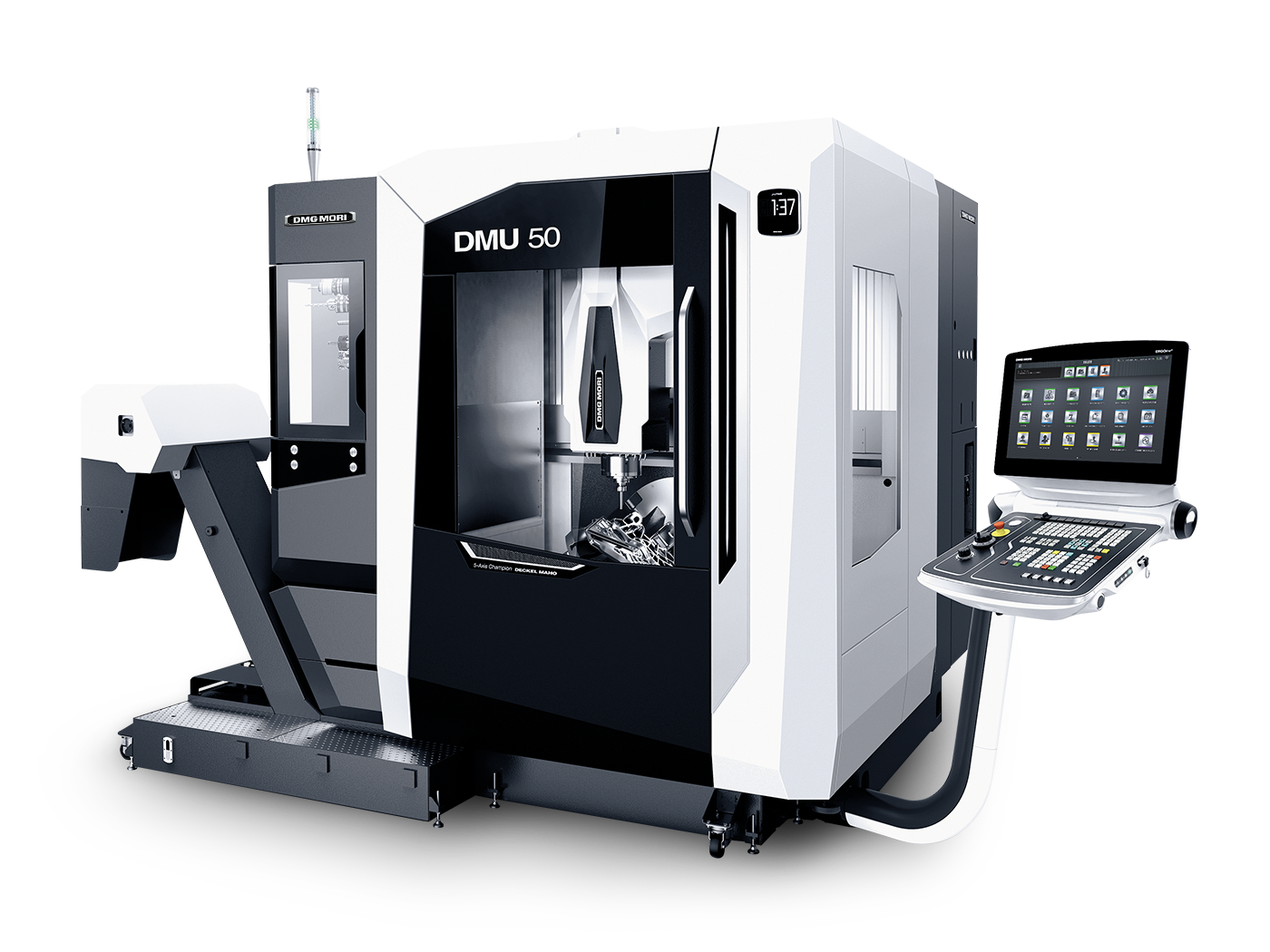

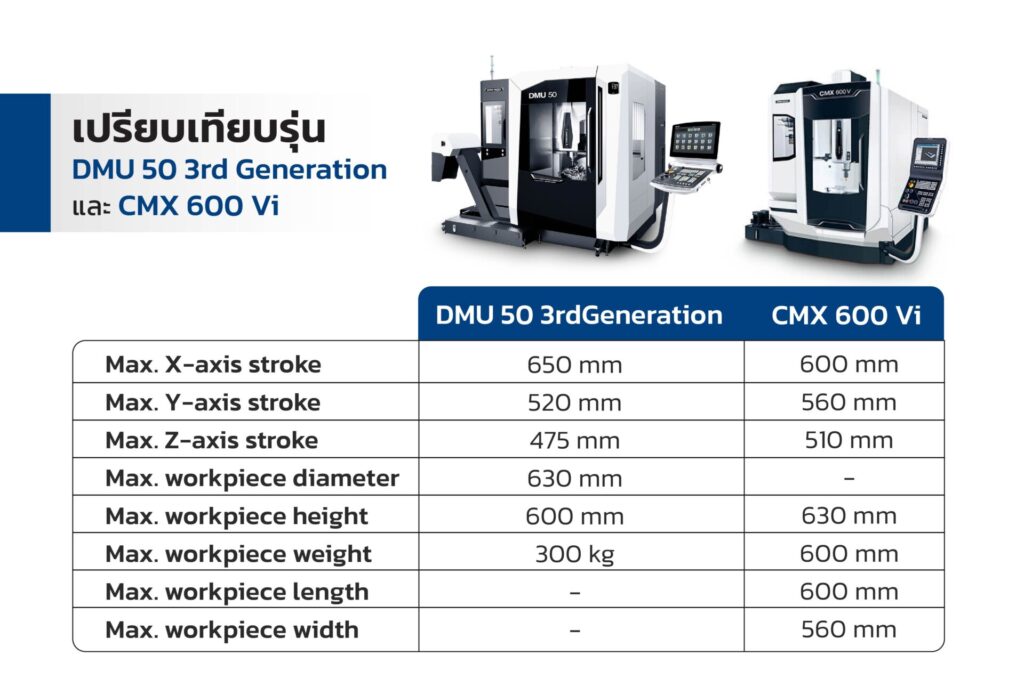

Sumipol ขอแนะนำ DMU 50 3rd Generation และ CMX 600 Vi เครื่องกัดคุณภาพสูง จาก DMG MORI ที่รองรับการทำงานที่หลากหลาย ตอบโจทย์ผู้ผลิตที่ต้องการพัฒนากระบวนการผลิตสู่การทำงานแบบ Multitasking เพื่อเพิ่มประสิทธิภาพและความสามารถในการดำเนินงานของกระบวนการผลิต

DMU 50 3rd Generation เครื่องกัดอเนกประสงค์ CNC พร้อมโต๊ะงานแบบหมุนได้พร้อมแบริ่งขนาดใหญ่ที่มาพร้อมการตัดเฉือน 5 แกน ที่ผ่านการออกแบบให้มีความแข็งแกร่งสูง โดยมีมุมการหมุนสูงสุด 110° มีความเร็วสปินเดิลสูงสุด 20,000 รอบต่อนาที ทำให้เหมาะสำหรับการใช้งานทุกรูปแบบ ตั้งแต่งานด้านการศึกษาต้นแบบไปจนถึงงานผลิตที่มีความซับซ้อน มีแม็กกาซีนเครื่องมือสามารถปรับตั้งได้ในระหว่างการตัดเฉือน รวมถึงความสามารถในการเข้าถึงชิ้นงานได้ดีเยี่ยมและใช้พื้นที่ติดตั้งน้อย

CMX 600 Vi จาก CMX Vi Series เครื่องกัดแนวตั้งประสิทธิภาพสูง “Crafted in Japan – Produced in India” สำหรับการผลิตที่หลากหลาย ได้รับการออกแบบตามมาตรฐานของกลุ่ม DMG MORI SLIM มีโครงสร้างที่ละเอียด น้ำหนักเบา และมีความแข็งแกร่งสูง แต่มีพื้นที่ในการทำงานขนาดใหญ่ในตัวเครื่องขนาดกะทัดรัด มี FEM analysis สำหรับการวิเคราะห์สภาวะการทำงานต่างๆ และการเปลี่ยนแปลงของสภาพแวดล้อม รวมถึงระยะเคลื่อนที่ของแกน Y 560 มม. (22.0 นิ้ว) รุ่นนี้จึงสามารถตัดเฉือนชิ้นงานขนาดใหญ่ที่เครื่องจักรอื่นในระดับเดียวไม่สามารถทำได้

สรุป

Multitasking ในกระบวนการผลิตนั้น สามารถเพิ่มประสิทธิภาพและความยืดหยุ่น โดยการวางแผนและการจัดการอย่างมีประสิทธิภาพ เพื่อให้การใช้งาน Multitasking เป็นประโยชน์และมีประสิทธิภาพมากที่สุด การปรับใช้ Multitasking ให้กับกระบวนการผลิตนั้นเป็นเรื่องที่ท้าทาย แต่อย่างไรก็ตาม การทำให้กระบวนการผลิตมีความยืดหยุ่นและสามารถปรับตัวต่อการเปลี่ยนแปลงของตลาดได้เป็นสิ่งจำเป็นในยุคปัจจุบันที่เปลี่ยนแปลงอย่างรวดเร็ว

Sumipol สามารถตอบโจทย์ทุกความต้องการ พร้อมสนับสนุนการผลิตของลูกค้า

สู่ความสำเร็จตามเป้าหมายได้