กระบวนการรีมมิ่ง (REAMING PROCESS)

กระบวนการนี้ถือว่าเป็นกระบวนการที่สำคัญอย่างมาก เนื่องจากรูชิ้นงานเหล่านี้จะต้องนำไปส่วนประกอบกับชิ้นงานอื่นที่ต้องการความแม่นยำสูง ทั้งในด้านขนาดความคลาดเคลื่อนของเส้นผ่านศูนย์กลาง (Diameter tolerance) ที่ต้องการส่วนใหญ่ไม่เกิน 0.018 มิลลิเมตร, ค่าความกลม (Roundness) ส่วนใหญ่ไม่เกิน 0.010 มิลลิเมตร และความเรียบผิว (Roughness) ส่วนใหญ่ไม่เกิน 6.3 Rz, 1.6 Ra

ดังนั้นในกระบวนการรีมมิ่งที่พบในปัจจุบันส่วนใหญ่จะเป็นกระบวนการที่ต้องใช้เวลาทำให้เกิดความล่าช้าในการผลิต ประกอบกับมีของเสียเกิดขึ้นได้ง่ายจนส่งผลทำให้เกิดต้นทุนที่สูงอีกด้วย ซึ่งเมื่อพิจารณาถึงความต้องการดังกล่าวแล้วนั้น สิ่งที่ต้องปฏิบัติคือ การควบคุมที่มีประสิทธิภาพในทุกขั้นตอน ตั้งแต่การออกแบบกระบวนการ การออกแบบรีมเมอร์ รวมถึงการวัดและการ ควบคุมกระบวนการต่างๆ

วัสดุและประเภทของดอกรีมเมอร์ ดอกรีมเมอร์

คือ เครื่องมือตัดที่ใช้ทำงานขั้นตอนสุดท้ายหลังจากเจาะรูด้วยดอกสว่านมาแล้วเพื่อที่จะเก็บผิวละเอียดและขัดผิวชิ้นงานดอกรีมเมอร์จะควบคุมค่าความผิดพลาดขนาด Diameter ได้ดี (Tolerance M5 หรือ +0~0.005 mm.) ค่าความกลมของดอก (0-0.01mm) นอกจากนั้นคมตัดของดอกยังออกแบบให้ทำการขัดผิวไปด้วยในเวลาเดียวกัน

1. ไฮสปีด รีมเมอร์ (High Speed Steel) มีอยู่ 2 แบบ คือ Hand Reamer และ Machine Reamer

– แบบ Hand Reamer ออกแบบคมตัดให้มีองศาของ Chamfer เอียงมาก สามารถใช้มือในการรีมได้

– แบบ Machine Reamer คมตัดมีทั้งแบบร่องตรง (Straight Flute) แบบร่องเลื้อย (Helix Flute) องศาเอียงและ Chamfer จะน้อยกว่ามีให้เลือก ใช้ทั้งแบบรีมรูตัน และรีมรูทะลุ แบบร่องเลื้อยจะให้คุณภาพผิวรีมที่สวยงามกว่าแบบร่องตรง เนื่องจากต้องใช้เครื่องจักรที่มีความเร็วรอบ จึงใช้ HSS ผสม Cobalt หรือเพิ่มการชุบเคลือบผิว (TiN Coating) เพื่อให้ดอกรีมเมอร์ ทนการสึกหรอได้ดี ความเร็วตัดของดอก HSS อยู่ประมาณ 3-10 m/min ขนาดของรูก่อนรีมต้องเล็กกว่าขนาดของดอกรีมเมอร์ 0.2 ~ 0.3 mm. ความเรียบผิวที่ได้จะอยู่ประมาณ ~ 12.5S

2. คาร์ไบด์ รีมเมอร์ (Carbide Reamer) คมตัดมีทั้งแบบร่องตรง (Straight Flute) แบบร่องเลื้อย (Helix Flute) องศาเอียงและ Chamfer จะน้อยกว่า มีให้เลือกใช้ทั้งแบบรีมรูตันและรีมรูทะลุ ความเร็วตัดของดอกคาร์ไบด์อยู่ประมาณ 10-30 m/min ขนาดของรูก่อนรีมต้องเล็กกว่าขนาดของดอกรีมเมอร์ 0.2~0.3 mm. ความเรียบผิวที่ได้จะอยู่ประมาณ 6.3 ~ 12.5S ดอกคาร์ไบด์ มีความแข็งแกร่งทนการสึกหรอได้ดีกว่าดอกไฮสปีดหลายเท่า จึงเป็นที่นิยมใช้กันมากในปัจจุบันถึงแม้ว่าราคาของดอกคาร์ไบด์แพงกว่า 2-3 เท่าแต่ผลผลิตที่ได้มากกว่าเป็นสิบๆเท่า เนื่องจากวัสดุคาร์ไบด์มีราคาแพง ผู้ผลิตจึงออกแบบดอกรีมเมอร์ เป็น 3 แบบให้เลือกใช้

– แบบคาร์ไบด์ทั้งตัว (Solid Carbide) มีขนาด Diameter ให้เลือกได้ตั้งแต่ 0.2 ~ 16.0 mm. ทั้งแบบร่องตรง และร่องเลื้อย

– แบบคาร์ไบด์เชื่อม (Brazed) ส่วนใหญ่แล้วจะผลิตขนาด Diameter ที่ใหญ่ๆ เนื่องจากวัสดุคาร์ไบด์มีราคาแพงการเชื่อมจะมี 2 แบบ แบบเชื่อมเฉพาะคมตัดกับแบบเชื่อมครึ่งตัว (คมตัดทั้งตัวเป็นคาร์ไบด์เชื่อมกับด้ามจับที่เป็นเหล็ก)ส่วนความละเอียดเที่ยงตรงก็ขึ้นอยู่กับผู้ผลิตนั้นๆ

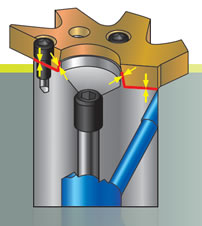

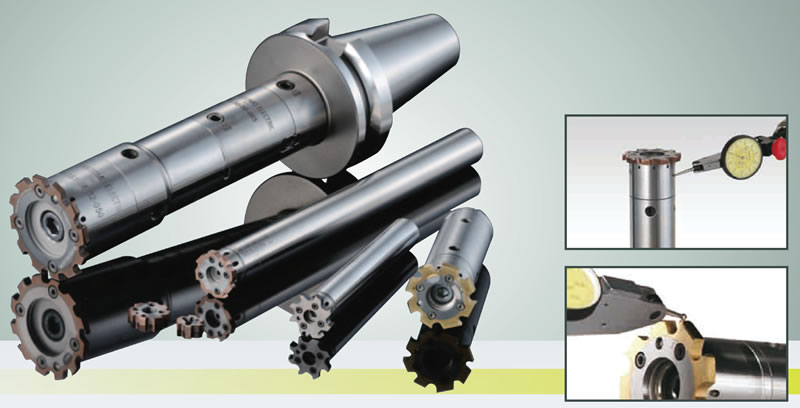

– แบบถอดเปลี่ยน (Indexable Reamer) เป็นการออกแบบให้ใช้งานง่าย ลดต้นทุนการผลิต ถอดเปลี่ยนเฉพาะคมตัด ใช้ความเร็วรอบสูงเพื่อผลิตได้อย่างรวดเร็ว

การออกแบบและการควบคุมกระบวนการ

ในกระบวนการเก็บผิวรูละเอียดหรือรีมมิ่งนั้น สิ่งที่ต้องพิจารณาหรือเตรียมการที่สำคัญมีดังนี้

1) ค่าความร่วมศูนย์โดยรวม (Total Run-out) ซึ่งส่วนใหญ่จะมีค่าไม่เกิน0.020 มิลลิเมตร โดยจะพิจารณาจาก 3 ส่วนที่สำคัญประกอบกันคือค่าความร่วมศูนย์ของหัวหมุนเครื่องจักร (Machine spindle run-out) ค่าความร่วมศูนย์ของอุปกรณ์จับยึดทูล (Arbor run-out) และค่าความร่วมศูนย์ของทูล (Tools run-out)

2) ดอกสว่านและลักษณะรูนำ (Drill , Pre-Hole character) โดยทั่วไปดอกสว่านที่ควรเลือกใช้ควรมีความแข็งแกร่ง (High rigidity)และมีความเที่ยงตรงสูง (High precision) เพื่อให้ได้ขนาดที่ต้องการและมีความกลมที่ดี(Roundness) ซึ่งขนาดเส้นผ่านศูนย์กลางรูนำควรมีขนาดเล็กกว่าขนาดรูรีมมิ่งประมาณ 0.2-0.3 มิลลิเมตร

3) อุปกรณ์จับยึดชิ้นงานควรมีความแข็งแรงสูง เพื่อลดแรงสั่นสะเทือนและการ เคลื่อนไหวของชิ้นงาน

เทคโนโลยีที่ควรเรียนรู้ ณ ปัจจุบัน ในอดีตจะมีการออกแบบรีมเมอร์เป็นแบบเชื่อมคมตัดคาร์ไบด์บนด้ามเหล็ก (Brazed Type) และเป็นแบบคาร์ไบด์ทั้งตัว (Solid type) ซึ่งในแต่ละชนิดจะมีข้อดี-ข้อเสียแตกต่างกัน ยกตัวอย่างเช่น แบบเชื่อมจะมีราคาที่ประหยัดแต่ความแข็งแรงจะน้อยกว่าแบบคาร์ไบด์ทั้งตัว ซึ่งแบบคาร์ไบด์ทั้งตัวก็จะมีราคาที่สูง ดังนั้นทางบริษัทซูมิโตโม อีเลคติกฯ ได้เล็งเห็นถึงความ สำคัญดังกล่าวจึงออกแบบรีมเมอร์รุ่นใหม่ SR Type ที่มีลักษณะเป็นรีมเมอร์ถอดเปลี่ยนคมตัดได้ เพื่อการใช้ง่ายที่สะดวก มีความแข็งแกร่ง ราคาที่เหมาะสมและสามารถเก็บผิวละเอียดได้ที่ความเร็วสูง เพื่อตอบโจทย์กับความต้องการของลูกค้า และสถานการณ์ในธุรกิจ ณ ปัจจุบัน

การบริการ นอกจากนี้บริษัทซูมิโตโม อีเล็คตริก ยังเล็งเห็นถึงความสำคัญในการพัฒนาทักษะของบุคคลากรในประเทศไทย โดยจัดฝึกอบรมเรื่องเทคนิคที่สำคัญของเครื่องมือตัดแต่งขึ้นรูปโลหะเป็นประจำทุกเดือน ณ ศูนย์บริการทางด้านเทคนิคของบริษัท (Tool Engineering Center)และยังให้บริการที่ปรึกษาในด้านลดต้นทุนและเพิ่มประสิทธิภาพในกระบวนการผลิตอีกด้วย The Article Courtesy of Sumitomo Electric Hardmetal Manufacturing (Thailand) Ltd.