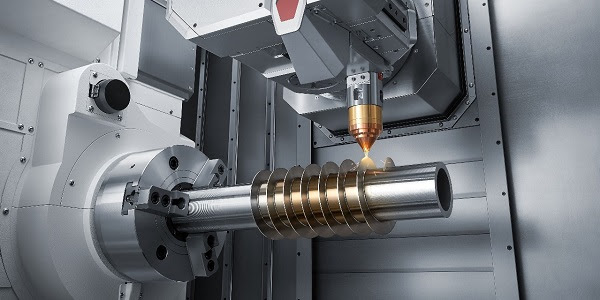

เครื่องไฮบริด 5 แกน สำหรับกระบวนการ Directed Energy Deposition (DED) และการ กลึง-กัดในเครื่องเดียว

การผลิตแบบเพิ่มเนื้อวัสดุ (Additive Manufacturing, AM) ที่ติดตั้งเข้ากับเครื่องกลึงและกัดในตัว ทำให้สามารถ ทำงานระบบ Directed Energy Deposition (DED) และตัดเฉือนชิ้นงาน 5 แกนพร้อมกัน (Simultaneous 5-axis) เหมาะสำหรับการแปรรูปชิ้นงานที่ซับซ้อนในการกระบวนการเดียว

นอนจากนี้ยังสามารถรวมกระบวนการซ่อมผิวชิ้นงานที่สึกหรอและการเคลือบผิวบริเวณที่เสียเนื้อโลหะไปให้หนาขึ้นได้อย่างมีประสิทธิภาพอีกด้วย

- DED เป็นกระบวนการพ่นผงโลหะ (Metal Powder) ผ่านหัวฉีดในแนวขนานกับลำแสงเลเซอร์กำลังสูง เพื่อหลอมละลายผงโลหะและชุบแข็งอีกครั้งให้เกาะตัวกันบนชิ้นงาน

- LASERTEC 3000 DED hybrid สามารถพิมพ์โลหะ 3 มิติได้อย่างรวดเร็ว บนชิ้นงานขนาดใหญ่สูงสุด φ400 มม.×1,321 มม.

- หัวฉีดผงโลหะ (Metal Powder) สามารถสลับไปมาระหว่างผงโลหะชนิดต่างๆ ได้ จึงช่วยให้สามารถพิมพ์โลหะ หลายชนิดเป็นชั้น ๆ บนชิ้นงานเดียวกันได้

- นอกจากนี้ยังสามารถผสมผงโลหะประเภทต่างๆ ก่อนการใช้งาน เพื่อสร้างวัสดุคอมโพสิต (Composite Materials) และทำให้สามารถทำการเติมเนื้อวัสดุ ซ่อม และเคลือบผิวชิ้นงานได้อย่างหลากหลาย

จุดเด่น

+ ความยาวชิ้นงานกลึงสูงสุด : 1,519 มม. (59.8 นิ้ว)

+ Turning / milling spindle “compactMASTER” สั้นสุด 350 มม. (13.8 นิ้ว)

+ AM Assistant (ตัวเลือกเสริม)

- ตัวช่วยรองรับกระบวนการผลิตแบบเพิ่มเนื้อวัสดุที่เชื่อถือได้

- สามารถตรวจสอบขนาดและอุณหภูมิของบ่อวัสดุหลอมเหลว (Melt Pool) และควบคุมการส่งลำแสงเลเซอร์

โดยการป้อนกลับค่าที่ได้รับจากการตรวจสอบ - ตรวจสอบสภาวะของบ่อวัสดุหลอมเหลว (Melt Pool) อย่างต่อเนื่อง

- การวัดและตรวจสอบระยะในการทำงาน ระยะห่างระหว่างหัวฉีดและ Melt Pool

- วัดอัตราการไหลของผงโลหะโดยอัตโนมัติ

- สามารถผสมวัสดุต่างๆ ได้ด้วยหัวฉีดผงแบบ 2 ถังเก็บ (ตัวเลือกเสริม)

+ Compact AM Head

- กำลังส่งเลเซอร์หลักสูงสุด : 3 kW (4.0 HP)

+ หัวฉีด AM 2 แบบ : Coaxial nozzle และ MultiJet nozzle

- หัวฉีด Coaxial nozzle สำหรับการพิมพ์โลหะในแนวตั้งที่มีประสิทธิภาพสูง

- หัวฉีด MultiJet nozzle สำหรับการพิมพ์โลหะระหว่างการหมุนหัวฉีด AM

+ พื้นที่วางเครื่องจักรขนาดเล็กเพียง : 6,876 มม. × 4,510 มม. (270.7 นิ้ว × 177.6 นิ้ว)

+ มีอุปกรณ์ป้องกันอันตรายจากเครื่องจักรเพื่อการทำงานที่ปลอดภัย

- Laser safety window

- Laser guard sensors

รองรับความต้องการที่หลากหลาย รวมถึงการหล่อขึ้นรูป การซ่อม และการเคลือบผิวชิ้นงาน

- การพิมพ์ 3 มิติของผลิตภัณฑ์สำเร็จรูปและตัวต้นแบบ : ใช้ในการสร้างตัวต้นแบบ หรือแบบจำลองของผลิตภัณฑ์ (Prototype), ชิ้นส่วนที่ผลิตปริมาณน้อย มีอัตราการผลิตต่ำ, ชิ้นส่วนแม่พิมพ์เดี่ยว, รูปทรงซับซ้อน ชิ้นส่วนที่มีน้ำหนักเบา และการพิมพ์ 3 มิติของส่วนประกอบที่มีอยู่

- การซ่อมแซม Turbines, เครื่องมือ และแม่พิมพ์ (Molds & Dies) : ใช้ซ่อมแซมชิ้นส่วนที่สึกหรอหรือแตกหัก

- การเคลือบป้องกันการกัดกร่อนและทนต่อการสึกหรอ :ใช้เคลือบผิวชิ้นงานบางส่วนหรือทั้งหมด (ป้องกันการกัดกร่อนและการสึกหรอ)

- การพิมพ์โลหะสามมิติได้หลายชนิด ตามความต้องการใช้งาน

การผลิตแบบเพิ่มเนื้อวัสดุและการตัดเฉือนโลหะ 5 แกนที่ยืดหยุ่น

- ระยะการขึ้น-ลงของแกน X- / Y- / Z ของส่วนหัวฉีด AM คือ 675 มม. (26.5 นิ้ว), 300 มม. (11.8 นิ้ว) และ 1,381 มม. (54.3 นิ้ว) ตามลำดับ

- การพิมพ์ 3 มิติ สามารถทำได้ทั้งสปินเดิลซ้าย (B-axis = 0°) และสปินเดิลขวา (B-axis = 180°)

- สามารถย้ายชิ้นงานระหว่างสปินเดิลทั้งสอง ทำให้สามารถการพิมพ์โลหะ 3 มิติได้หลายรูปแบบ

“AM Assistant” ตัวช่วยในการผลิตแบบเพิ่มเนื้อวัสดุ (Additive Manufacturing) (ตัวเลือกเสริม)

ตัวช่วยทำให้ได้การพิมพ์โลหะ 3 มิติที่เสถียร จากการปรับกำลังแสงเลเซอร์ให้เข้ากับอุณหภูมิและขนาดที่วัดได้จากบ่อวัสดุหลอมเหลว (Melt Pool) และตรวจสอบระยะห่างระหว่างหัวฉีดกับชิ้นงาน รวมถึงอัตราการไหลของผงโลหะ

- Automatic powder calibration : การวัดอัตราการไหลของผงโลหะและข้อมูลจำเพาะของปริมาตรเป้าหมายและขีดจำกัดที่ยอมรับได้

- การตรวจสอบชิ้นงานที่พิมพ์ : วัดอุณหภูมิของชิ้นงานที่พิมพ์ และการหยุดการพิมพ์ หากอุณหภูมิอยู่นอกช่วงที่ยอมรับได้

- การตรวจสอบระยะทางในการทำงาน: ตรวจสอบระยะห่างระหว่างหัวฉีดและชิ้นงาน และหยุดเมื่ออยู่นอกช่วงที่กำหนดไว้

- การตรวจสอบ Melt Pool : ตรวจสอบสภาวะของบ่อวัสดุหลอมเหลวอย่างต่อเนื่อง และตรวจจับการยึดเกาะของวัสดุกับหัวฉีด

- AM Analyzer V2 : ตรวจสอบ วิเคราะห์ และควบคุมกระบวนการทำง่านเพื่อความปลอดภัย

อุปกรณ์ที่เหมาะสมที่สุด สำหรับสภาพแวดล้อมการทำงานที่ปลอดภัย

เครื่องไฮบริด LASERTEC 3000 DED hybrid ได้รับการออกแบบโดยให้ความสำคัญกับการใช้งานของผู้ปฏิบัติงานสูงสุดซึ่งสามารถเห็นได้ตลอดทั้งการออกแบบเครื่องจักร

- AM head : มีหัวฉีด AM 2 แบบที่ติดกับ Turning / Milling spindle (coaxial nozzle and

multijet nozzle) - Laser safety window : ป้องกันแสงเลเซอร์รั่วจากตัวเครื่อง

- Sensor for laser light detection : ตรวจจับการรั่วของแสงเลเซอร์

- Fume collector : ดูดควันโลหะที่เกิดขึ้นระหว่างการพิมพ์ 3 มิติและกำจัดฝุ่นอย่างมีประสิทธิภาพด้วยตัวเก็บละอองน้ำมัน (Mist collector)

- Powder feeder with 2 hoppers : สามารถผสมผงโลหะประเภทต่างๆ ได้

- Powder switch and calibration : อยู่ด้านหลังของเครื่อง ทำการสับเปลี่ยนผงโลหะและการสอบเทียบ (อุปกรณ์เสริม)

- Laser transmitter : Max. power 3 kW (4.0 HP)

มีถังน้ำหล่อเย็นแบบ Zero sludge coolant tank ในตัว

หัวฉีดน้ำหล่อเย็นหลายตัวถูกจัดเรียงเพื่อกวนน้ำหล่อเย็นแล้วดัดจับกากตะกอนหล่อละเอียด ด้วยตัวกรองไซโคลน (Cyclone Filter) ที่มีความแม่นยำสูง

- ลดความจำเป็นในการทำความสะอาดถังน้ำหล่อเย็นลงอย่างมาก

- ป้องกันการอุดตันของท่อ หัวฉีดน้ำหล่อเย็น และการแตกของปั๊ม

- ยืดอายุการใช้งานน้ำหล่อเย็น