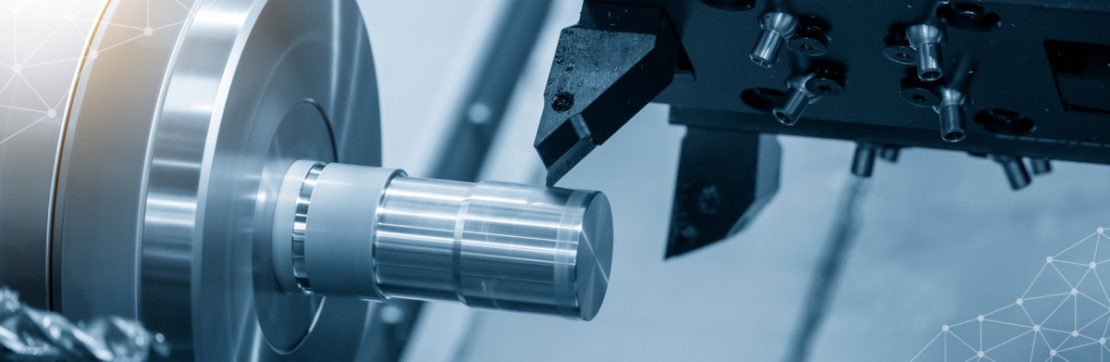

หนึ่งในพื้นฐานงานวิศวกรรมที่คุ้นเคยกันเป็นอย่างดีนั่นคือการกลึง ซึ่งเป็นหนึ่งในกระบวนการขึ้นรูปชิ้นงานโลหะ แต่กระนั้น งานกลึง เป็นงานที่ยากและต้องใช้ทักษะของช่างกลึง หรือ Lathe machinist ซึ่งมีความสำคัญทั้งการเลือกวัสดุและการคำนวณเวลากลึง ผู้ที่ต้องการทำงานกลึงให้ดีควรมีความรู้พื้นฐานในจุดนี้เพื่อให้งานออกมาสมบูรณ์แบบที่สุด

ทั้งนี้ขณะปฎิบัติงาน ช่างกลึงยังมีความเสี่ยงจากเศษจากงานตัดที่เป็นเส้นยาวบาดได้ง่าย เสียงและการสั่นสะเทือนที่เกิดจากเครื่องป้อนชิ้นงาน (Bar feeder) ทำให้เกิดปัญหากับผิวสำเร็จชิ้นงาน และเสี่ยงต่อการสูญเสียการได้ยินก่อนวัยอันควรต่อช่างผู้ปฏิบัติงาน

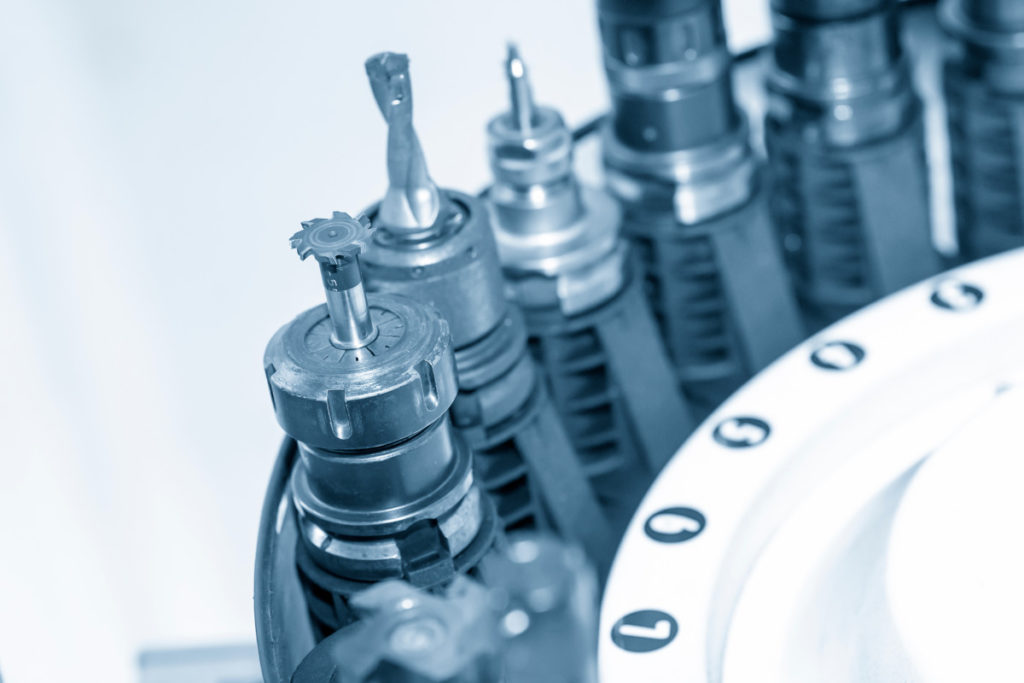

การก้มตัวเพื่อเปลี่ยนเม็ดมีดและดอกสว่านอย่างไม่รู้จบ โดยมักจะอยู่ในที่คับแคบ และยังต้องก้มหาชิ้นส่วนที่หลุดลอยไประหว่างการตัดในถาดรองเศษโลหะ (Chips Pan) นอกจากนี้ เมื่อมีเครื่องจักรแบบ Multitask Machines ผู้ควบคุมเครื่องกลึงยังต้องเรียนรู้เกี่ยวกับวิธีการดำเนินงานกัด กลึง อีกด้วย

เราจึงรวมคำแนะนำการใช้งานมากมายจากผู้เชี่ยวชาญด้านเครื่องมือตัดมาไว้ในบทความนี้ มุ่งเน้นความเข้าใจพื้นฐานและเคล็ดลับการเพิ่มประสิทธิภาพงานกลึง 6 ข้อ ที่จะช่วยเพิ่มประสิทธิภาพการผลิต แก้ไขปัญหาในการดำเนินงาน และลดต้นทุน

1. ช่วยเพิ่มผลผลิต ด้วยการระบายความร้อน

การใช้น้ำหล่อเย็นอย่างถูกต้องจะช่วยให้กระบวนการทำงานมีความปลอดภัยมากขึ้น รวมถึงช่วยเพิ่มประสิทธิภาพการทำงานของเครื่องมือและได้ชิ้นงานที่มีคุณภาพดียิ่งขึ้น

High pressure coolant (HPC) หรือ น้ำหล่อเย็นแรงดันสูงนั้น ได้รับการพิสูจน์แล้วว่าสามารถยืดอายุการใช้งานของเครื่องมือและเพิ่มผลผลิตได้อย่างมาก นั่นเป็นเพราะ HPC มีประสิทธิภาพมากในการกำจัดความร้อนออกจากบริเวณตัด

ผลที่ได้คือ สามารถเพิ่มพารามิเตอร์การตัด เพื่อสร้างความร้อนที่พอดีสำหรับกระบวนการตัดโลหะ (metal-removal process) ให้ทำงานได้อย่างถูกต้อง

มองแบบผิวเผิน อาจดูเหมือนขัดกันว่าทำไมการระบายความร้อนในกระบวนการกลึงถึงช่วยเพิ่มผลผลิตได้ แต่เมื่อพิจารณาถึง ความเร็วตัดที่เพิ่มขึ้น 45% อัตราป้อนเพิ่มขึ้น 25% และอายุการใช้งานของมีดกลึงเพิ่มขึ้น 5 เท่า เมื่อเทียบกับการใช้น้ำหล่อเย็นแบบธรรมดา

High pressure coolant (HPC) หมายถึง น้ำหล่อเย็นเครื่องมือที่แรงดันเกิน 300 PSI ในการตัดเฉือนทั่วไป โดยปกติแล้วจะหมายถึง 1,000 PSI ในบางการใช้งานจะใช้น้ำหล่อเย็นแรงดันสูงพิเศษหรือ 3,000 PSI

น้ำหล่อเย็นแรงดันสูงมีประสิทธิภาพอย่างยิ่งในการกำจัดความร้อนออกจากบริเวณหัวตัด เช่น Internal Coolant Holders – ด้ามกลึงระบบจ่ายน้ำหล่อเย็นภายในจ่ายน้ำหล่อเย็นความเที่ยงตรงสูง โดยตรงจากด้านบนช่วยควบคุมการหักเศษ ทำให้กระบวนการตัดเฉือนมีความเสถียรมากขึ้น ในขณะที่ระบบจ่ายน้ำหล่อเย็นด้านล่างช่วยควบคุมความร้อนสะสม ทำให้เครื่องมือมีอายุการใช้งานยาวนานและสามารถคำนวณการบำรุงรักษาล่วงหน้าได้อย่างแม่นยำ

2. สำรองเครื่องมือให้เพียงพอ ช่วยประหยัดเวลาและค่าใช้จ่าย

ราคาของเครื่องมือตัดแต่ละชิ้นนั้นเป็นสิ่งสำคัญ แต่ก็ไม่เท่ากับการเลือกเครื่องมือตัดให้เหมาะสมกับงาน การสำรองเครื่องมืออุปกรณ์ตัดอย่างครบครัน เป็นทางเลือกที่ประหยัดเวลาและค่าใช้จ่าย

จริงอยู่ที่ การแก้ปัญหาเฉพาะหน้า ช่วยการปรับปรุงอายุการใช้งานเครื่องมือหรือผลผลิตได้ชั่วคราว แต่ความจำเป็นที่ต้องทำงานอย่างใกล้ชิดกับซัพพลายเออร์ ทำให้สามารถควบคุมกลยุทธ์การใช้เครื่องมือที่มีประสิทธิภาพในด้านการสำรองเครื่องมือ และเทคนิคการตัด โดยการนำเทคโนโลยีใหม่ ๆ มาจัดการกับปัญหาโดยเฉพาะ

หากใช้เม็ดมีดหรือเครื่องมือตัดผิดประเภท เพียงเพราะพยายามหลีกเลี่ยงที่จะซื้อเครื่องมือสำรองเพิ่ม อาจทำให้เกิดความเสียหายต่อทั้งชิ้นงาน เครื่องมือตัด และเครื่องจักร ซึ่งจะสร้างความยุ่งยากมากกว่าเดิมอย่างแน่นอน

3. เพิ่มประสิทธิภาพ ไม่ใช่เพิ่มปริมาณ

การยืดอายุการใช้งานเครื่องมือให้ยาวนานที่สุดช่วยเพิ่มคุ้มค่าในการใช้งานเครื่องมือ แต่ก็ต้องแลกมากับความเสถียรของกระบวนการตัด หากเคยใช้งานเม็ดมีดให้ผลิตชิ้นงานได้ 30 ชิ้น ก่อนที่จะสึกหรือหัก ให้เปลี่ยนเป็นใช้แค่ 25 ชิ้น แม้ว่าขอบของเม็ดมีดจะยังไม่สึกหรอ ดูเหมือนใช้งานได้ต่อก็ตาม เพื่อความเสถียรและลดของเสียที่เกิดจากการตัดด้วยเครื่องมือที่สึกหรอ อีกทั้งยังสามารถนำเม็ดมีดที่ยังไม่หักมาผ่านกระบวนการเจียรคม หรือการ Regrinding สามารถนำกลับมาใช้ใหม่ได้อีกทางนึง

นอกจากนี้ หากคุณมีเครื่องมือตัดที่ใช้งานมาอย่างยาวนาน ให้เร่งการป้อนและเร่งความเร็ว ซึ่งระยะเวลาการทำงานที่คุ้มค่าที่สุดสำหรับเครื่องมือใดๆ คือ 15 นาที เมื่อทำงานด้วยความเร็ว (Speed Rate) และอัตราป้อน (Feed Rate) ที่แนะนำสำหรับวัสดุนั้น ดังนั้น หากเครื่องมือใช้เวลาในการตัดนานเป็นชั่วโมง แสดงว่าคุณกำลังสูญเสียเงินไปกับต้นทุนเวลาที่ใช้ในการผลิต

และหลายท่านมักมองข้ามจุดเล็ก ๆ นี้ไป คือ การเปลี่ยนเครื่องมือทั้งหมดในป้อมทูล (Turret) พร้อมกันตามช่วงเวลาที่กำหนดอย่างสม่ำเสมอ วิธีนี้จะช่วยลดจำนวนครั้งในการเปิดเครื่องและเวลาในการหยุดทำงาน (Downtime) หากดำเนินการอย่างเหมาะสมจะสามารถคาดการณ์ระยะเวลาที่ผู้ปฏิบัติงานสามารถปล่อยเครื่องไว้โดยไม่มีใครดูแล เพื่อไปทำงานอื่นได้

4. รักษาความสะอาด ลดการเกิดความเสียหายในการผลิตได้

การบำรุงรักษาเครื่องมือที่เหมาะสมมีความสำคัญในการผลิตเช่นกัน ทั้งการเช็ดแผ่นโลหะ เติมน้ำมัน และล้างถาดรองเศษโลหะ รายการบำรุงรักษาที่มักถูกมองข้ามอย่างหนึ่ง คือ ตัวบอดี้ของเครื่องมือ หากละเลยการเช็ดทำความสะอาด เม็ดมีดอาจเลื่อนไปมาระหว่างการตัด ซึ่งจะนำไปสู่การเกิดความเสียหายในการผลิตได้

การตรวจสอบช่องใส่เม็ดมีดเป็นประจำเป็นสิ่งสำคัญยิ่ง ทั้งตรวจสอบสัญญาณการสึกหรอและการเสียรูป มองหารอยบุ๋มหรือรอยร้าว ตรวจดูให้แน่ใจว่าแคลมป์ สกรู และพินยังคงยึดเม็ดมีดไว้อย่างแน่นหนา

อาจต้องมีการเปลี่ยนเครื่องมือทุกๆ 20 ถึง 30 ครั้ง แล้วแต่การใช้งาน เพื่อขจัดเศษโลหะที่อาจติดอยู่ในเครื่องมือ หยอดจาระบีเล็กน้อยกับส่วนที่ต้องเคลื่อนไหว ตะไบรอยบุบเล็กๆ ให้เรียบ และอย่าลังเลที่จะเปลี่ยนบอดี้ของเครื่องมือ เมื่อเกิดการสึกหรอหนักๆ จนอาจเกิดความเสี่ยงหากใช้งานต่อ

5. ข้อมูลที่เข้าถึงได้ ช่วยให้พนักงานทำงานได้ง่ายขึ้น

กลยุทธ์การจัดทำเอกสารของคุณคืออะไร? หากคุณยังคงใช้การเขียน จดบันทึกสิ่งต่างๆ ลงในเอกสารการเอกสารเตรียมทูล (Tool Setup Sheet) ถึงเวลาแล้วที่ต้องเปลี่ยนไปใช้ระบบดิจิทัล

ในการผลิตทุกขนาดควรมีการกระจาย PC workstation หรือแท็บเล็ตจำนวนหนึ่งทั่วทั้งพื้นที่การผลิต เพื่อให้สามารถจัดทำเอกสารได้อย่างเหมาะสม

ควรสร้างเทมเพลต “Diary” ของงาน เพื่อติดตามกิจกรรมการดำเนินงานและส่งเสริมให้พนักงานใช้ การทำเช่นนี้จะช่วยขจัดความเสี่ยงของการสูญเสียความรู้เฉพาะในงาน (Tribal-Knowledge) หากพนักงานระดับสูงย้ายออก

แม้แต่การผลิตที่ยังไม่ได้ใช้โปรแกรมจัดการฐานข้อมูล (Database Management System) ก็สามารถใช้แอพพลิเคชั่นเพื่อคำนวณประสิทธิภาพการทำงาน จัดหาอุปกรณ์ ระบุเม็ดมีด และใช้งานฟังก์ชันอื่นๆ เพื่อช่วยให้พนักงานทำงานได้ง่ายขึ้น

การทำให้ Tool Library บนคลาวด์พร้อมใช้งาน จะช่วยเพิ่มความคล่องตัวในการตั้งค่า หรือการดำเนินการด้านโปรแกรมต่าง ๆ ทำให้พนักงานสามารถเข้าถึงและเรียกใช้ข้อมูลการใช้งานได้อย่างรวดเร็ว

6. ฝึกฝนอย่างต่อเนื่อง

การแข่งขันในปัจจุบันทำให้ความต้องการระบบการผลิตแบบลีน (Lean Manufacturing) เพิ่มขึ้น ผู้ผลิตบางรายตอบสนองด้วยการปรับปรุงกระบวนการผลิตของตน โดยอาศัยพื้นที่การผลิตในการวางแผนงาน เขียนโปรแกรม เลือกเครื่องมือ และกิจกรรมการพัฒนากระบวนการอื่นๆ แทนการทำในสำนักงานเหมือนอย่างเคย

ช่างกลึง (Lathe operators) พนักงาน หรือผู้ปฎิบัติงานการผลิตจึงต้องแบกรับภาระหนักขึ้น พวกเขาต้องการเครื่องมือ เทคนิค และคำแนะนำเกี่ยวกับการปฎิบัติงาน อีกทั้งยังต้องการการฝึกอบรม (Training) อย่างต่อเนื่อง

ผู้ผลิตเครื่องมือส่วนใหญ่และผู้จัดจำหน่ายเครื่องมือหลายราย จึงมีการเสนอโปรแกรมการศึกษาออนไลน์ ภายในองค์กร และโปรแกรมการศึกษาแบบ On–Premise เช่นเดียวกับโรงเรียนอาชีวะและ วิทยาลัยชุมชนต่างๆ หากต้องการโรงงานที่มีประสิทธิภาพสูงสุด ฝ่ายบริหารจะต้องมีงบประมาณสำหรับการฝึกอบรม เพื่อช่วยให้พนักงานบรรลุศักยภาพสูงสุดและที่สำคัญที่สุดคือเพื่อรักษาพนักงานที่มีฝีมือไว้

ตัวอย่างเช่น “สุมิพล คอร์ปอเรชั่น” บริษัทชั้นนำผู้จัดจำหน่ายเครื่องมืออุปกรณ์มาตรฐาน และเครื่องจักรกลคุณภาพสูงแบรนด์ผู้ผลิตชั้นนำระดับโลกที่ครอบคลุมงานทุกด้านในการผลิต

ในเว็ปไซต์ www.sumipol.com จะมีบทความแนะนำการใช้งานเครื่องมือต่างๆ การบำรุงรักษา รวมถึงวิธีเพิ่มประสิทธิภาพการผลิตรวมไว้มากมาย เช่น

- พื้นฐานการกลึง พร้อมการคำนวณที่คุณควรรู้

- 5 เหตุผลสำคัญที่คุณควรเลือกใช้ เครื่องกลึง CNC

- หลักการเลือกเม็ดมีดสำหรับงานกลึง (insert)

และยังมีการจัดฝึกอบรมหลักสูตรต่าง ๆ เป็นประจำให้แก่ลูกค้า เน้นงานเชิงลึกด้านการตัดแต่งขึ้นรูปโลหะในกระบวนการผลิตสำคัญ เช่น งานกลึง (Turning) งานเจาะ (Drilling) งานกัดผิวเรียบ (Face Milling) โดยการวิเคราะห์งานตามกรณีศึกษา (Case Study) การแก้ปัญหาอุปสรรคที่เกิดขึ้นบ่อย (Specific Trouble Shooting) จนถึงกระบวนการตรวจวัดชิ้นงานในระบบควบคุมคุณภาพ (Quality Control System) โดยผู้เชี่ยวชาญ

สินค้าและบริการด้านเครื่องจักรกลจากสุมิพล

สุมิพลให้คำปรึกษาเกี่ยวกับเครื่องจักรอุปกรณ์และเครื่องมือตัดแต่งขึ้นรูปโลหะ การเลือก CNC Machines, Cutting Tools, Tools Systems รวมถึงเครื่องมืออื่นๆ และการแก้ปัญหาที่เหมาะสมกับกระบวนการผลิตชิ้นงาน ให้คำปรึกษาในงานออโตเมชั่น อุปกรณ์ IoT หรือ IoT Artchitecture รวมไปถึงการวินิจฉัยไลน์การผลิตจากหน้างานจริง เพื่อพัฒนาวางแผนปรับปรุง ช่วยลดต้นทุนการผลิตได้อย่างมีประสิทธิภาพ

สนใจเกี่ยวกับข้อมูลของสินค้าหรือบริการเพิ่มเติม

สามารถพูดคุย วิเคราะห์ปัญหาเบื้องต้นกับผู้เชี่ยวชาญของสุมิพลได้โดยตรง

สามารถติดต่อได้ ที่นี่ หรือ Call Center 02-7623000

ที่มาข้อมูล : www.ctemag.com