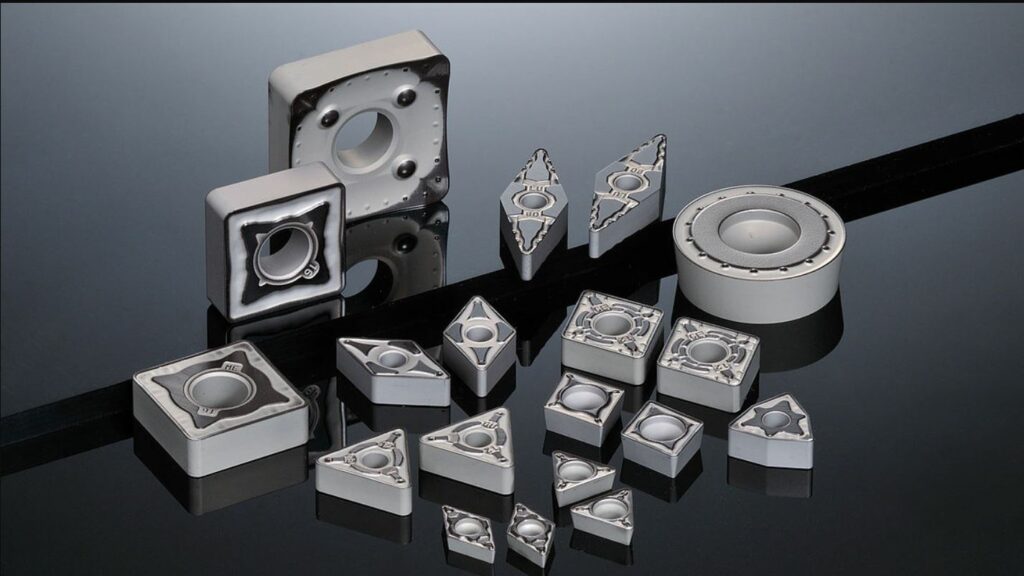

“เม็ดมีดกลึง” หรือ เม็ดมีดอินเสิร์ท (Insert) จัดอยู่ในเครื่องมือตัดประเภท เม็ดมีด เป็นเครื่องมือที่สำคัญสำหรับการขึ้นรูปชิ้นงานด้วยวิธีการกลึง ที่มีความสำคัญเนื่องจากเป็นวัสดุประเภทสิ้นเปลืองจากการใช้แล้วทิ้ง โดยปัญหาที่มักเกิดขึ้นในการกลึงหลัก ๆ ได้แก่ การสึกหรอของเม็ดมีดที่เกิดจากความร้อนสะสม การแตกหักที่เกิดจากการกระแทก และการเลือกใช้เม็ดมีดผิดประเภท ดังนั้นผู้ใช้งานจำเป็นต้องมีความเข้าใจถึงการเลือกเกรดเม็ดมีดสำหรับงานกลึง

โดยบทความนี้ผู้เขียนจะขอกล่าวถึงการเลือกใช้เครื่องมือตัดประเภทเม็ดมีดที่เหมาะสมกับชิ้นงานและกระบวนการผลิต และรวบความรู้ในการเลือกเกรดเม็ดมีดกลึง แนะนำเม็ดมีดที่เหมาะสมกับการกลึงวัสดุประเภทต่าง ๆ รวมถึงแนะนำเม็ดมีดกลึงเหล็กกล้าซีรีส์ใหม่ AC8000P ที่กำลังเป็นที่นิยมในปัจจุบัน เพื่อเพิ่มประสิทธิภาพและลดต้นทุนการผลิตให้กับผู้ประกอบการผลิต รวมทั้งเป็นการเพิ่มคุณภาพของชิ้นงานอีกด้วย

หลักการเบื้องต้นของการเลือกเม็ดมีดสำหรับงานกลึง

เม็ดมีดโดยทั่วไปจะมีมาตรฐานในการบ่งชี้เป็นรหัสหรือพาร์ทนัมเบอร์ ที่กำหนดด้วยตัวอักษรและตัวเลข เรียงต่อกัน ยกตัวอย่างเช่น AC8000P ซึ่งในแต่ละตัวอักษรและตัวเลขมีความสำคัญในการเลือกใช้งาน ขึ้นอยู่กับการบ่งชี้ของผู้ผลิตในแต่ละราย โดยผู้ใช้งานจำเป็นต้องศึกษาจากหนังสือหนือแคตตาล็อกแนะนำสินค้าของผู้ผลิต นอกจากนี้ผู้ใช้งานควรเลือกวัสดุเม็ดมีดให้เหมาะสมกับวัสดุของชิ้นงานเป็นอันดับแรก แล้วจึงค่อยพิจารณาลักษณะกระบวนการกลึงในขั้นต่อไป

โดยเกณฑ์ในการเลือกใช้เม็ดมีด มีปัจจัยด้วยกันหลายประการ

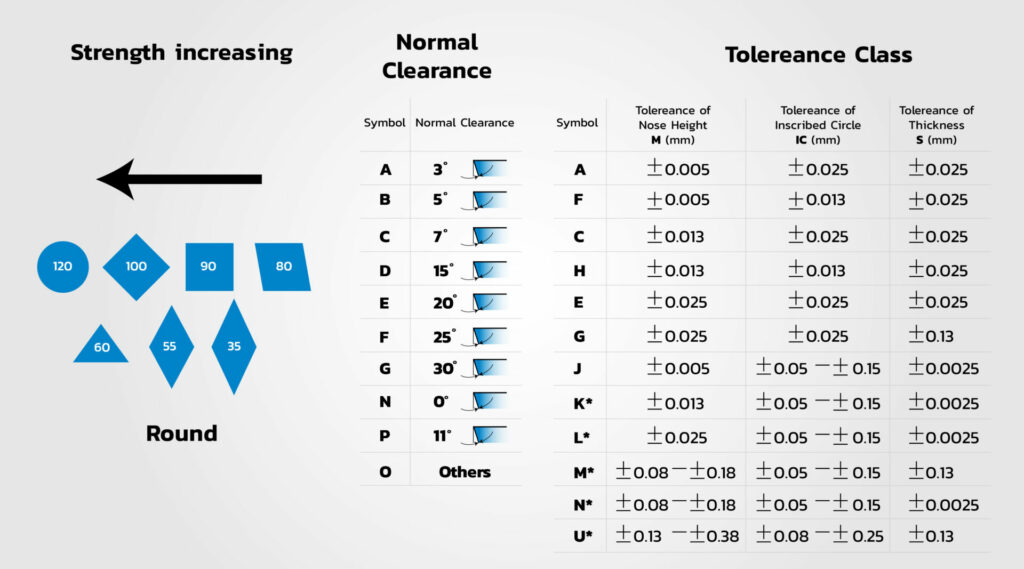

- การเลือกรูปร่างเม็ดมีด โดยทั่วไปเม็ดมีดมีด้วยกันหลายรูปแบบ แต่สิ่งที่ต้องคำนึงคือองศาของเม็ดมีด ซึ่งเป็นปัจจุยที่บ่งบอกถึงความแข็งแรงของคมตัด

- การเลือกมุมหลบเม็ดมีด มุมหลบของเม็ดมีดมี 2 ประเภท คือเม็ดมีดลบกับเม็ดมีดบวก เมื่อพิจารณาความแข็งของคมตัด เม็ดมีดลบจะมีความแข็งแรงมากกว่า สามารถใช้งานได้ 2 ด้าน คือด้านบนและด้านล่างของเม็ดมีดทำให้ประหยัดต้นทุนในการผลิต

- การเลือกขนาดค่าเผื่อของการผลิตเม็ดมีด การเลือกค่าเผื่อของการผลิตเม็ดมีดมีค่อนข้างมาก เช่น การเลือกใช้เม็ดมีดที่มีค่าเผื่อในการผลิตน้อย ซึ่งเม็ดมีดที่ผลิตขึ้นมาด้วยการเจียรขึ้นรูป มีการควบคุมการผลิตใกล้ชิด ทำให้ราคาเม็ดมีค่อนข้างสูง ก็อาจจะทำให้การผลิตสูงขึ้นได้โดยไม่จำเป็น

- การเลือกรัศมีมุมมีด (Nose Radius) หากผู้ใช้งานเลือกรัศมีมุมมีดได้ดี จะส่งผลต่อประสิทธิภาพความแข็งแรงของคมตัดมากด้วยเช่นกัน โดยเม็ดมีดที่มีรัศมีมุมมีดขนาดใหญ่จะให้ความเรียบผิวของชิ้นงานดีกว่ารัศมีมุมมีดขนาดเล็กในอัตราป้อนเดียวกัน นอกจากนั้นการที่มีรัศมีมุมมีดขนาดใหญ่จะมีความแข็งแรงของคมตัดมาก

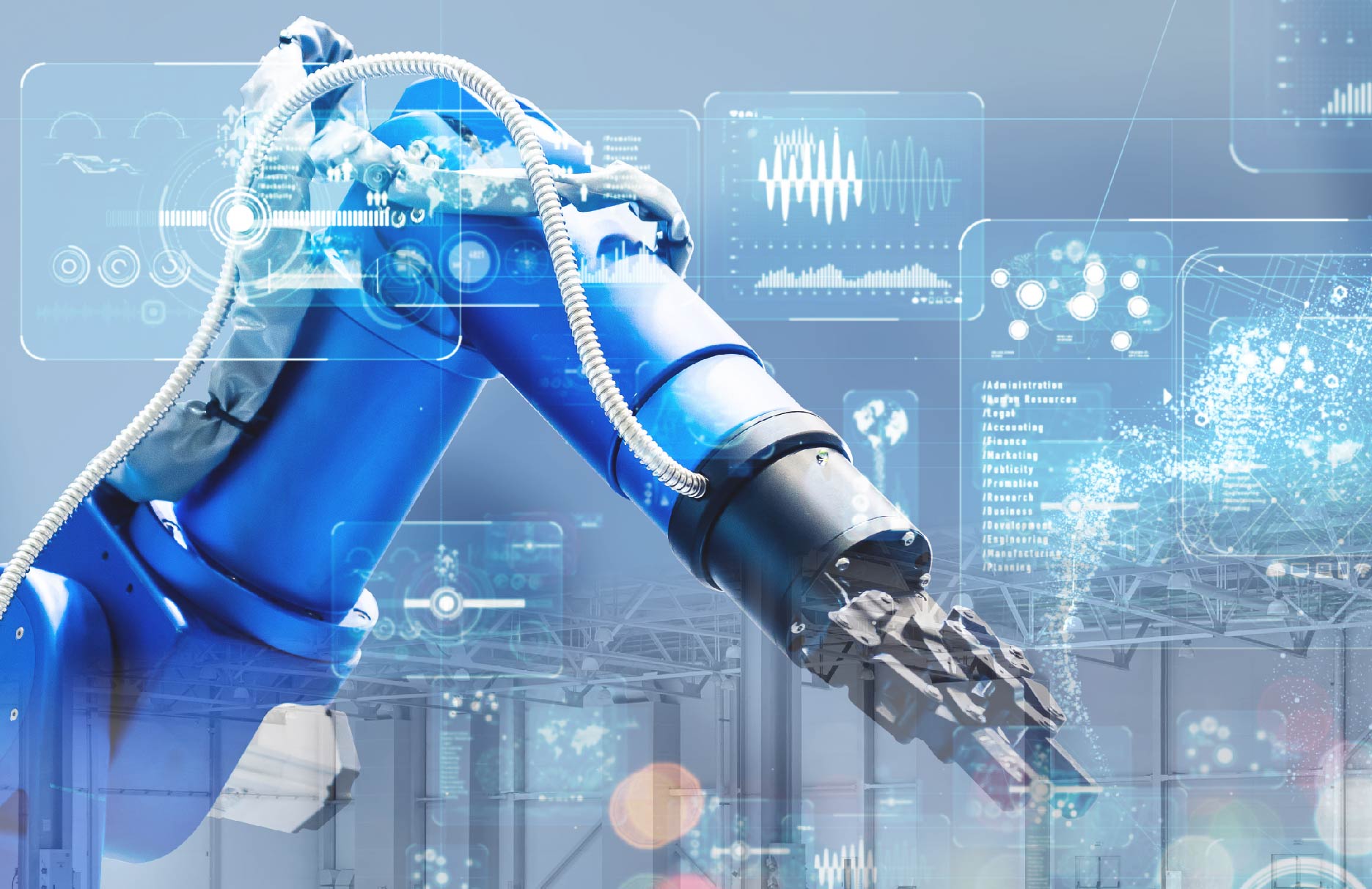

- การเลือกร่องคายเศษ (Chip Breaker) การเลือกร่องคายเศษควรพิจารณาตามชื่อของผู้ผลิตในแต่ละราย โดยชื่อของร่องคายเศษแต่ละแบบจะมีการออกแบบตามวัสดุชิ้นงานในการกลึง และขนาดของความลึกในการกลึงงานกับอัตราการป้อนในแต่ละช่วง

- การเลือกเกรดของเม็ดมีด ซึ่งผู้ผลิตเม็ดมีดแต่ละรายมีการบ่งชี้ชื่อที่แตกต่างกัน อาจทำให้เกิดความสับสนและเกิดความผิดพลาดของผู้ใช้งาน ดังนั้นหลักในการเลือกเกรดเม็ดมีดควรเลือกวัสดุของเม็ดมีดให้เหมาะสมกับตามวัสดุชิ้นงานเป็นอันดับแรก จากนั้นจึงพิจารณาลักษณะกระบวนการกลึงงาน เช่นการกลึงงานแบบต่อเนื่องควรเลือกเกรดที่มีความทนทานต่อการสึกหรอสูงหรือมีความแข็งสูงหรือการกลึงงานแบบกระแทกควรเลือกเกรดที่มีความทนทานต่อการแตกบิ่นได้ดีหรือมีความแข็งต่ำ เป็นต้น

- การเลือกการเคลือบผิวของเม็ดมีด จะมีอยู่ด้วกัน 2 แบบ คือ 1) CVD coating ( Chemical Vapor Deposition) เป็นการเคลือบผิวโดยใช้หลักการทางเคมีมีคุณสมบัติคือ มีความหนาของชั้นผิวเคลือบที่ 13-18 ไมครอน การยึดเกาะระหว่างผิวเคลือบกับวัสดุแข็งแรงไม่หลุดร่อนง่าย จึงเหมาะสำหรับงานกลึงแบบต่อเนื่อง ที่ต้องการความทนทานต่อการสึกหรอได้สูง 2) PVD coating ( Physical Vapor Deposition )เป็นการเคลือบผิวโดยใช้หลักการการแตกประจุทางไฟฟ้า มีคุณสมบัติคือผิวเคลือบไม่หนามากเพียง 7-12 ไมครอน ทำให้ช่วยรักษาความคมของคมตัด แรงยึดเหนี่ยวของแต่ละชั้นของผิวเคลือบสูงมากกว่าแบบ CVD ทำให้มีความทนทานต่อการแตกบิ่นได้ดีกว่าจึงเหมาะสำหรับการกลึงงานแบบกระแทก

นอกจากนี้ ในระหว่างการทำงาน ผู้ใช้ยังต้องพิจารณาอย่างอื่นประกอบด้วยเป็นต้นว่า รูปทรงและความสม่ำเสมอของเศษตัดที่เกิดขึ้น การสั่นสะท้านของเครื่อง และคุณภาพผิวของชิ้นงาน เพราะสิ่งเหล่านี้ก็สามารถใช้เป็นตัวชี้วัดว่าเม็ดมีดที่ใช้เหมาะสมหรือไม่

อ่านเพิ่ม : หลักการเลือกเม็ดมีดสำหรับงานกลึง (insert)

ทำความรูจักเกรด เม็ดมีดกลึง เลือกใช้อย่างไรให้เหมาะสมกับชิ้นงาน

เพื่อความคุ้มค่าในการใช้งานและเกิดประสิทธิภาพสูงสุดนั้น สิ่งสำคัญที่ควรพิจารณา คือ การเลือกเม็ดมีดให้ตรงกับวัสดุชิ้นงาน ซึ่งหลักการเลือกเม็ดมีดตามวัสดุชิ้นงาน (P/M/K/S/H) อาศัย ISO Color Chart ที่คำนึงถึง 2 ส่วน ซึ่งส่วนแรกคือความละเอียดของเม็ดเกรน ซึ่งจะส่งผลต่อคุณภาพผิวของชิ้นงาน และส่วนที่สองคือ ปริมาณความหนาแน่นของปริมาณของตัวประสาน (Binder) ซึ่งมีผลต่อการสึกหรอ การป้องกันการแตกหัก และการรับแรกกระแทกจากการตัดเฉือน

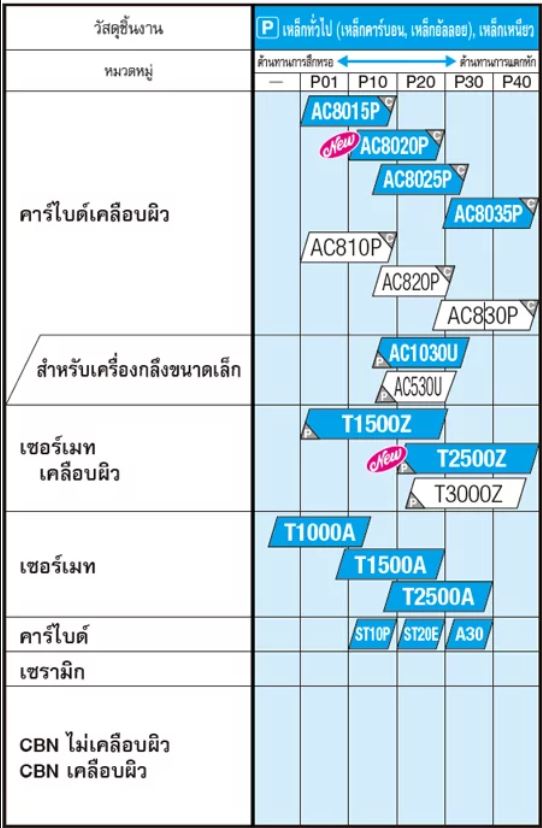

P : เกรดสำหรับเหล็ก (General Steel , Soft Steel) เช่น เหล็กทั่วไป เหล็กเหนียว เหล็กคาร์บอน เหล็กแข็ง หรือเหล็กอัลลอย

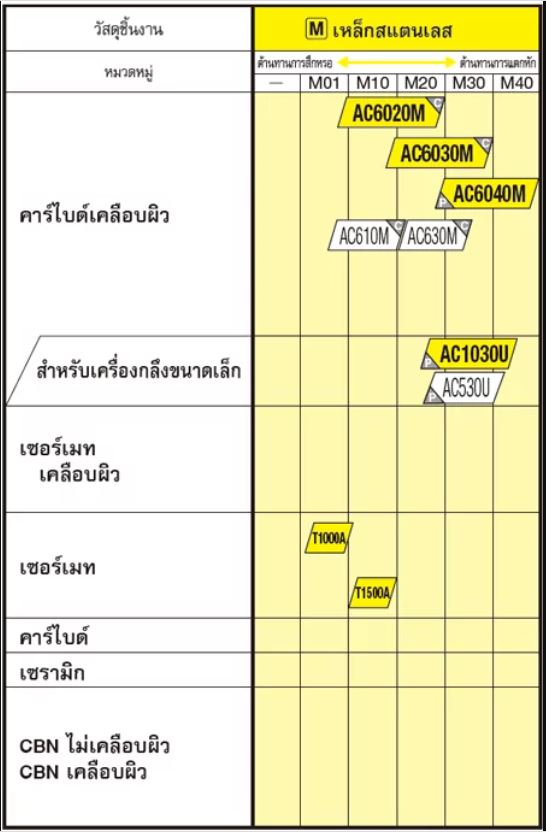

M : เกรดสำหรับสแตนเลส (Stainless Steel) เช่น วัสดุสแตนเลสแบบ Austenitic 180 HB

K : เกรดสำหรับเหล็กหล่อ (Cast Iron) เช่น เหล็กหล่อเทา (Gray Cast Iron), เหล็กหล่อเหนียว, เหล็กหล่อแบบอ่อน

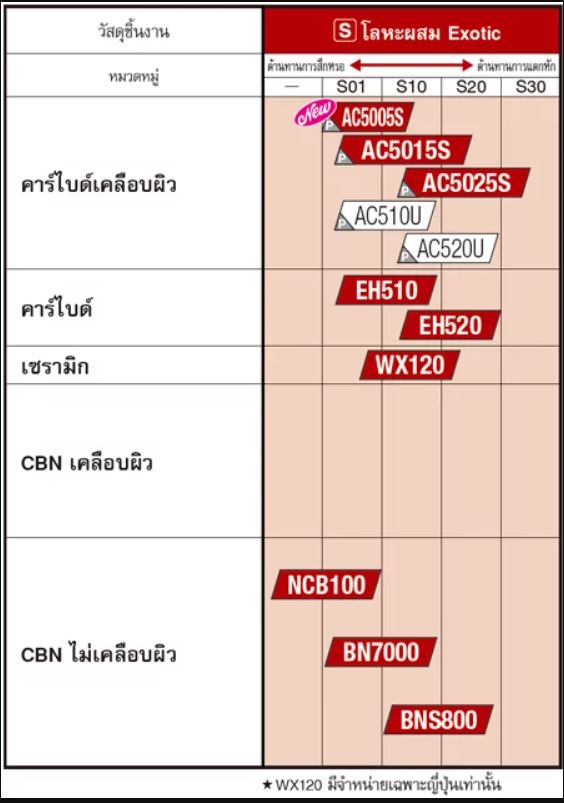

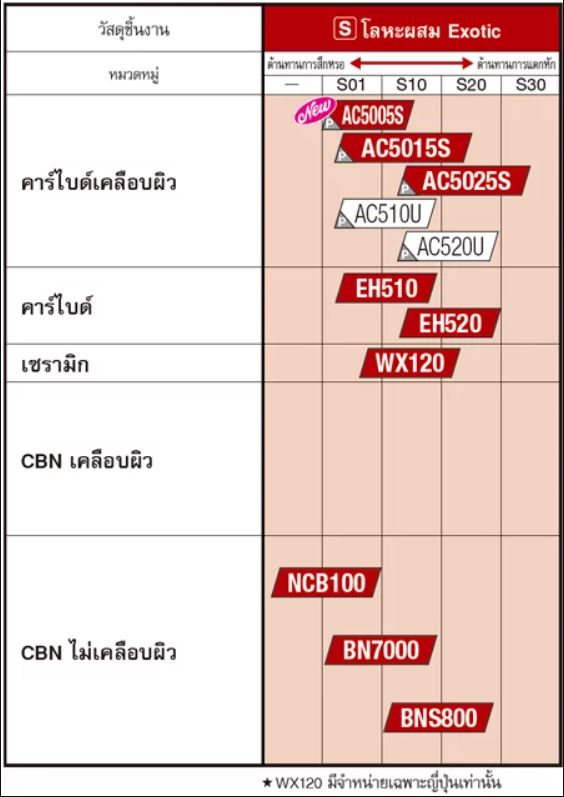

S : เกรดสำหรับโลหะผสมพิเศษ (Exotic Alloy) เช่น วัสดุอัลลอยไททาเนียม 320 HB, อัลลอยที่มีนิเกิลและโคบอลด์ เป็นส่วนประกอบหลัก 400 HB

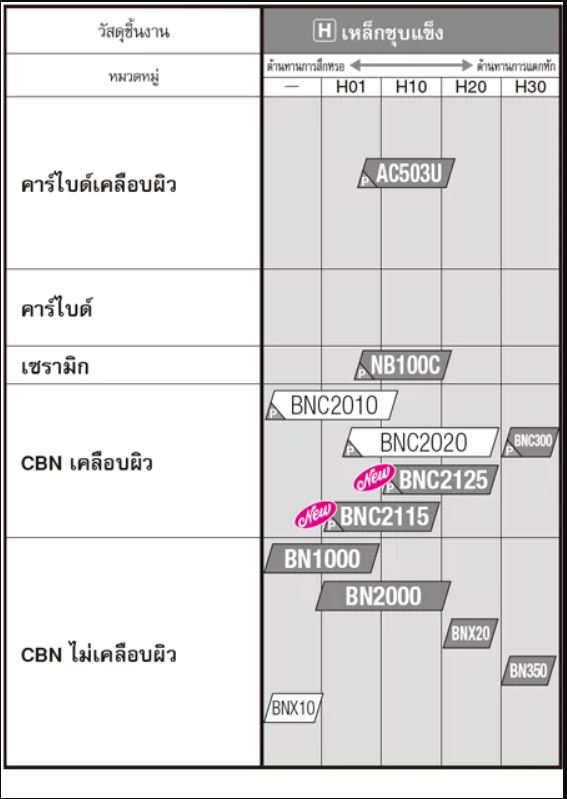

H : เกรดสำหรับเหล็กชุบแข็ง (Hardened Steel) ในการกลึงวัสดุที่มีความแข็งมากๆ ตั้งแต่ 50 HRC ขึ้นไป โดยปกติแล้วมักจะพบเจอปัญหาหลักๆ ได้แก่ การสึกหรอของเม็ดมีดที่เกิดจากความร้อนสะสม การแตกหักที่ไม่สามารถทนต่อแรกกระแทกได้ และการเลือกใช้เม็ดมีดผิดประเภท ดังนั้น การกลึงชิ้นงานที่เป็นเหล็กชุบแข็ง จำเป็นต้องใช้เม็ดมีดเกรดแข็งเป็นพิเศษ

สำหรับการตัดเฉือนชิ้นส่วนอุตสาหกรรมต่างๆ ทั้งอุตสาหกรรมเครื่องจักร อุตสาหกรรมยานยนต์ ไปจนถึงกลุ่มเครื่องจักรไฟฟ้าหนัก เหล็กกล้าและเครื่องจักรก่อสร้าง ในปัจจุบันมีความต้องการเพิ่มขึ้นอย่างต่อเนื่อง ทำใฟ้ผู้ผลิตต้องเพิ่มประสิทธิภาพของสินค้าประเภทการตัดเฉือนชิ้นส่วนให้มีความสเถียร และอายุการใช้งานของเครื่องมือตัดที่ยาวนานกว่าเดิม เพื่อตอบสนอง ความต้องการของผู้ผลิต จึงทำให้ปัจจุบันเม็ดมีดมีการพัฒนาประสิทธิภาพไปอย่างรวดเร็ว

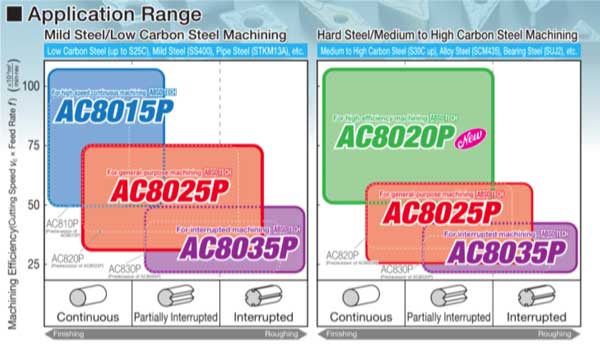

โดยบริษัท Sumitomo ได้พัฒนาเกรด AC8020P ใหม่ ที่เหมาะสำหรับการกลึงเหล็กประสิทธิภาพสูง การพัฒนาเกรด AC8020P ใหม่เป็นส่วนหนึ่งของซีรีส์เกรด AC8000P สำหรับการกลึงเหล็ก ซึ่งประกอบด้วย เกรด AC8015P สำหรับการตัดเฉือนความเร็วสูง, AC8025P สำหรับงานทั่วไป และ AC8035P สำหรับงานตัด เฉือนแบบกระแทก ที่ช่วยเพิ่มประสิทธิภาพการทำงานให้สูงขึ้น และช่วยประหยัดค่าใช้จ่ายในการตัดเฉือนในขั้นตอนการกลึงเหล็กอีกด้วย

เม็ดมีดงานกลึงเหล็กกล้า ซีรีส์ AC8000P

สำหรับเม็ดมีดเกรดใหม่ซีรีส์ AC8000P สำหรับการกลึงเหล็ก ถูกพัฒนาให้มีความสเถียรในการทำงานสูง แข็งแกร่ง เที่ยงตรง และมีอายุการใช้งานที่ยาวนานกว่า โดย AC8000P Series มีทั้งหมด 4 รุ่น ได้แก่ AC8015P, AC8020P ใหม่, AC8025P, และ AC8035P ที่รองรับงานกลึงประสิทธิภาพสูง

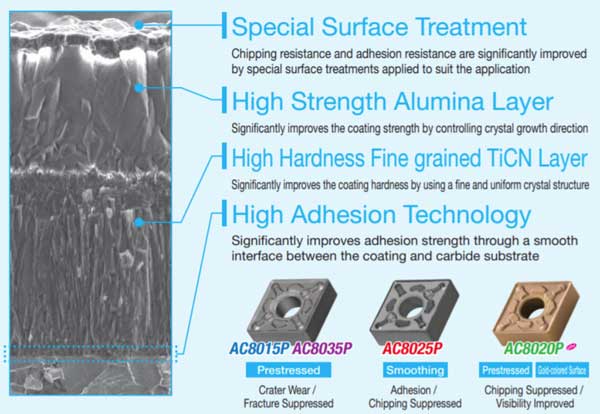

เม็ดมีด Sumitomo รุ่น AC8000P Series มาพร้อมฟีเจอร์เด่น ดังนี้

- Special Surface Treatment: การเคลือบผิวแบบพิเศษ ต้านทานการสึกหรอดรเยี่ยม ด้วยเทคโนโลยีป้องกันการแตกร้าว และป้องกันการพอกของเศษบริเวณคมตัด

- Alumina Layer Crystal Layer: ชั้นอลูมินาความแข็งแรงสูง เสถียรภาพที่ดีเยี่ยม ด้วยการปรับปรุงความแข็งแรงของการเคลือบอย่างเห็นได้ชัด โดยการควบคุมทิศทางของผลึกคริสตัล

- High Hardness Fine grained TiCN Layer: เคลือบผิวด้วยชั้นฟิล์มเม็ดละเอียด ความแข็งสูง ชุบ TiCN เม็ดละเอียดที่มีความแข็งเป็นพิเศษ ด้วยโครงสร้างผลึกที่ละเอียดและสม่ำเสมอ ช่วยให้สารเคลือบแข็งแรงยิ่งขึ้น

- High Adhesion Technology: เทคโนโลยีการยึดเกาะสูง ปรับปรุงความแข็งแรงในการยึดเกาะระหว่างสารเคลือบและเกรนของคาร์ไบด์

เม็ดมีด AC8015P – สำหรับงานตัดด้วยความเร็วสูงอย่างต่อเนื่อง ทนต่อการสึกหรอได้อย่างดีเยี่ยม

เหมาะสำหรับ งานตัดด้วยความเร็วสูง (High-Speed) ด้วยเทคโนโลยี ABSOTECH ควบคุมการวางแนวคริสตัลของชั้นอะลูมินา ทำให้ต้านทานการสึกหรอได้ดีเยี่ยม อายุการใช้งานเพิ่มขึ้น

เม็ดมีด AC8020P เกรดใหม่ – สำหรับการกลึงเหล็กประสิทธิภาพสูง งานกัดต่อเนื่อง งานกลึงกระแทก

ทนต่อการสึกหรอ ต้านทานการแตกหักมากกว่าเม็ดมีดทั่วไป 2.5 เท่าหรือมากกว่า ด้วยเทคโนโลยีการเคลือบผิวแบบ CVD ABSOTECH™ ที่มีชั้นอะลูมินาความแข็งสูง เสริมความแข็งแกร่งของชั้นอะลูมินาด้วยการเรียงคริสตัล ทำให้คงทนต่อการแตกหักได้ดี อายุการใช้งานยาวนานในการตัดเฉือนประสิทธิภาพสูง สำหรับเหล็กกล้าคาร์บอนและปานกลาง

เม็ดมีด AC8025P – เกรดงานกลึงสำหรับงานทั่วไป การกลึงโลหะที่หลากหลาย (ตั้งแต่ระดับกลางไปจนถึงการกัดหยาบความเร็วสูง กลึงกึ่งละเอียด กลึงละเอียด และกลึงกระแทก)

เม็ดมีด Sumitomo เกรด AC8025P เหมาะสำหรับงานกัดทั่วไป ด้วยเทคโนโลยี ABSOTECH ที่มีการปรับปรุงพื้นผิวเม็ดมีดให้มีความเรียบเป็นพิเศษ จึงสามารถมั่นใจได้ถึงการยับยั้งการยึดเกาะของเศษตัดและการแตกบิ่น จากการใช้ตัดเหล็กกล้าคาร์บอนต่ำ, เหล็กรีด และวัสดุอื่น ๆ เป็นต้น อีกทั้งยังยับยั้งการเกาะพอกได้ดีกว่าถึง 2 เท่าเมื่อเทียบการเคลือบผิวทั่วไป

เม็ดมีด AC8035P – สำหรับงานตัดเฉือนแบบกระแทก และแบบเจาะซ้ำอย่างหนัก

เทคโนโลยีเคลือบผิวแบบพิเศษ ช่วยยับยั้งการขยายตัวของรอยแตก และการแตกหักด้วยการลดความเค้นของแรงดึงในชั้นเคลือบ ทำให้สามารถลดการแตกหักได้มากกว่าเม็ดมีดทั่วไป 2 เท่าหรือมากกว่า

สรุป

สิ่งที่ผู้ใช้งานจำเป็นต้องคำนึง สำหรับการเลือกเม็ดมีดกลึงนั้น นอกจากการเลือกเม็ดมีดกลึงตามวัสดุชิ้นงานแล้ว ยังมีหลักการเลือกอื่นๆ ที่จำเป็นต้องพิจารณา ไม่ว่าจะเป็นการเลือกตามกระบวนการตัดเฉือน เช่น งานกลึง งานกัด งานเจาะรู งานคว้าน หรืองานเซาะร่อง การเลือกเกรดเม็ดมีดตามเงื่อนไขการตัดเฉือน เช่น ความยากง่ายในการตัด ไปจนถึงการเลือกรูปทรงของเม็ดมีดตามลักษณะการขึ้นงาน เช่น งานกลึงหนัก งานกลึงกระเทก หรืองานกลึงสำเร็จ และในระหว่างการทำงานผู้ใช้ยังต้องพิจารณาปัจจัยอื่นประกอบด้วย ทั้งรูปทรงและความสม่ำเสมอของเศษตัดที่เกิดขึ้น การสั่นสะท้านของเครื่อง คุณภาพผิวของชิ้นงานอีกด้วยเนื่องจากปัจจัยเหล่านี้สามารถชี้วัดการเลือกใช้เม็ดมีดของผู้ใช้งานได้ว่าเหมาะสมหรือไม่

หากคุณมีข้อสงสัยหรือสนใจเกี่ยวกับเม็ดมีดเกรดใหม่ซีรีส์ AC8000P สำหรับการกลึงเหล็ก คุณสามารถติดต่อเราได้ที่นี่ ด้วยบริการให้คำปรึกษาจากทีมงานผู้เชี่ยวชาญ พร้อมให้บริการกับคุณอย่างเต็มที่

ที่มาข้อมูล : https://www.sumitool.com/th/products/cutting-tools/inserts/grades/ac8000p.html