กระบวนการทำงานของ Cutting Tool ในขณะที่ทำการตัดด้วยเครื่องจักรกล (Machining) ถ้าไม่มีการควบคุมแรงตัดจะส่งผลให้เกิดแรงตัดที่มากเกินไป ทำให้มีดตัดเกิดการแตกหักชำรุดได้ และถ้าอุณหภูมิในการตัดสูงเกินไปจะทำให้ใบมีดอ่อนตัวลงจนไม่สามารถใช้งานได้

ถ้าไม่เกิดสภาวะทั้งสองที่กล่าวมาขึ้น แต่การใช้งานใบมีดเป็นระยะเวลานานก็ส่งผลให้เกิดการชำรุดได้เช่นเดียวกันหากไม่ทำการเปลี่ยนใหม่เมื่อถึงเวลาที่เหมาะสม

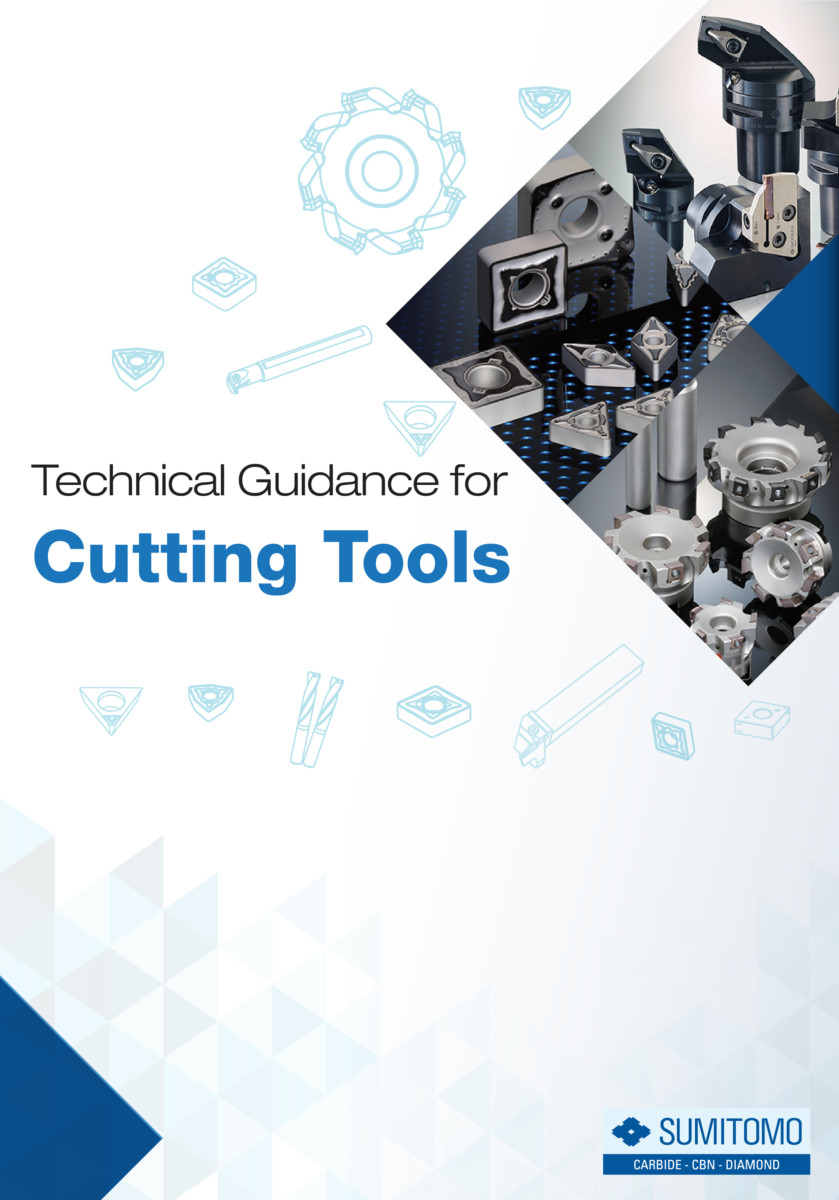

ในบทความนี้คุณจะได้รู้จักกับกระบวนการทำงานของ Cutting Tool หรือเครื่องมือตัดในกระบวนการผลิต รวมถึงการเลือกใช้เครื่องมือตัดจากวัสดุที่ทำเครื่องมือตัด (Tool Material) เพื่อการนำไปใช้งานที่เหมาะสมกับประเภทงานตัด

6 กระบวนการตัดพื้นฐานด้วย Cutting Tool

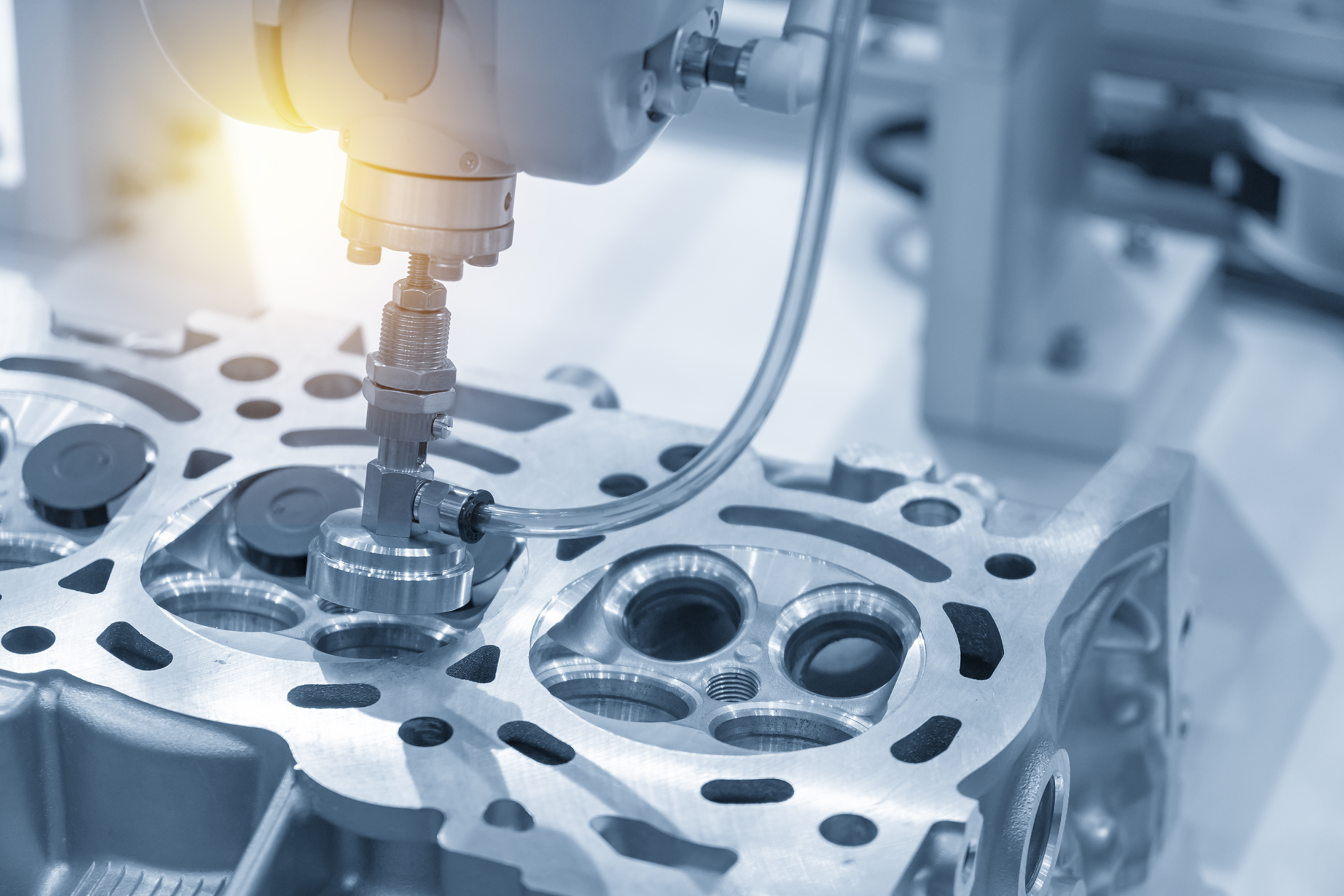

1. การกัด (Milling)

การกัดเป็นหนึ่งในวิธีการตัดผิวงานได้หลายรูปแบบ ตั้งแต่เหล็กอ่อนไปจนถึงซุปเปอร์อัลลอยที่ตัดเฉือนได้ยาก ซึ่งงานที่ได้จากการกัดจะได้เป็นรู เกลียว โพรง โดยแบ่งได้หลายรูปแบบ เช่น การกัดขึ้นรูป การกัดลบมุม การกัดเฟือง การกัดบ่าฉาก เป็นต้น

2. การเจาะ (Drilling)

การเจาะเป็นกระบวนการเฉือนวัสดุงานออกเป็นรูด้วยดอกสว่าน ซึ่งรูที่ได้จากการเจาะจะมีลักษณะเป็นรูกลมที่มีความเที่ยงตรง เหมาะกับชิ้นส่วนที่ต้องการจับยึด

3. การกลึงทั่วไป (General Turning)

การกลึงเป็นกระบวนการขึ้นรูปชิ้นงานโลหะให้เป็นรูปทรงกระบอกสมมาตร ซึ่งในระหว่างการกลึงอุปกรณ์ที่ทำหน้าที่ตัดจะยึดอยู่กับที่ และตัววัสดุที่ต้องการทำการตัดจะหมุนทำให้วัสดุงานถูกตัดเฉือน โดยการกลึงสร้างชิ้นงานได้หลากหลายลักษณะ เช่น การกลึงตามยาว การกลึงปาด การกลึงขึ้นรูป เป็นต้น

4. การทำเกลียว (Threading)

การทำเกลียวเป็นการสร้างร่องบนผิวงานด้วยการขูดวนไปรอบๆ ซึ่งแบ่งออกเป็น 2 ชนิดได้แก่ การทำเกลียวใน โดยส่วนที่สร้างเกลียวจะอยู่ภายในท่อกลมหรือเรียกว่าการต๊าป (Tapping) และการทำเกลียวนอก ด้วยการตีเกลียวหรือกลึงเกลียว (Cutting)

5. การคว้าน (Boring)

การคว้านเป็นกระบวนการแปรรูปชิ้นงานในทรงกระบอก โดยวัสดุที่ผ่านการเจาะรูแล้ว จะถูกนำมาคว้านรูเพื่อทำการขยายรูให้ได้ขนาดที่ต้องการ ด้วยอุปกรณ์คว้านชิ้นงานที่ติดอยู่กับอุปกรณ์จับยึดที่ทำงานอย่างรวดเร็วเที่ยงตรง

6. การรีม (Reaming)

การรีมหรือเรียกว่า งานคว้านเรียบ เป็นการปาดผิวงานของรูเจาะ รูคว้าน หรือรูฝังให้มีความเรียบร้อยสม่ำเสมอกัน เนื่องจากผิวงานของการเจาะบนวัสดุอาจจะทิ้งร่องรอยที่ยังไม่เรียบร้อยหรือเส้นผ่านศูนย์กลางของการเจาะยังไม่ได้พิกัดที่ต้องการ จึงจำเป็นต้องทำการคว้านอย่างละเอียดเพื่อให้ชิ้นงานมีความเรียบร้อย

4 คุณสมบัติของเครื่องมือตัดที่ควรรู้

- Higher Toughness คือ ความสามารถในการรับพลังงานในขณะทำการตัดโดยที่ไม่เกิดการพังหรือเสียหายของเครื่องมือตัด

- Higher Hardness คือ ความสามารถของวัสดุที่ยังคงความแข็งไว้ที่อุณหภูมิสูง

- Execellent Wear Resistance คือ ความสามารถในการต้านทานการสึกหรอซึ่งในที่นี้หมายถึง ความแข็ง

- Excellent Chemical & Temperature Stability ทนทานต่อปฏิกิริยาทางเคมี และทนต่ออุณหภูมิสูง

การแบ่ง Cutting Tool จากวัสดุที่ใช้

การเลือกใช้ Cutting Tool ที่ทำจากวัสดุที่ตรงตามประเภทการใช้งาน จะช่วยให้อุปกรณ์ที่ใช้งานตัดทำงานได้อย่างมีประสิทธิภาพยิ่งขึ้น โดยแบ่งวัสดุที่ใช้ทำได้ 6 ชนิดคือ

1. เหล็กกล้าคาร์บอน (Plain Carbon Steel)

เป็นอุปกรณ์ตัดที่ทำมาจากเหล็กกล้าคาร์บอนหรือเหล็กกล้าที่มีส่วนผสมของโลหะอื่นในสัดส่วนที่ต่ำ โดยเป็นวัสดุที่ถูกนำมาใช้ทำเครื่องมือตัดชนิดแรกๆ แต่ในปัจจุบันไม่ค่อยได้รับความนิยมมากนักในอุตสาหกรรมการผลิต เนื่องจากการทำงานได้ไม่ค่อยดีในสภาวะความร้อนสูง แต่ยังคงทำงานได้ปกติในสภาวะที่มีความเร็วในการตัดที่ต่ำ

2. เหล็กกล้าความเร็วสูง (High-speed Steel)

เป็นอุปกรณ์ตัดที่ถูกพัฒนาขึ้นจากเหล็กกล้าคาร์บอนในข้อแรก ด้วยส่วนผสมของโลหะที่เพิ่มมากขึ้น ทำให้วัสดุนี้คงความแข็งในการตัดได้ดีที่อุณหภูมิสูงและยังสามารถใช้งานได้ในความเร็วตัดที่สูง

เหล็กกล้าความเร็วสูงถูกแบ่งออกเป็น 2 เกรด ได้แก่

2.1 เหล็กเกรดที (T-grades) ซึ่งเป็นชนิดที่มีส่วนผสมของทังสเตน (Tungsten Type)

2.2 เหล็กเกรดเอ็ม (M-grades) ซึ่งเป็นชนิดที่มีส่วนผสมของโมลิบดินัม (Molybdenum Type)

3. โลหะผสมนอกกลุ่มเหล็ก (Cast Nonferrous Alloys)

เป็นอุปกรณ์ตัดที่ใช้โลหะผสมที่ไม่ใช่กลุ่มเหล็ก โดยส่วนผสมหลักได้แก่ โคบอลต์ ทังสเตน และธาตุผสมอื่นๆ เมื่อถูกหล่อออกมาเป็นอุปกรณ์ตัดแล้วจะมีคุณสมบัติในการทนความสึกหรอ (Wear Resistance) สูงกว่าเหล็กกล้าความเร็วสูง สามารทำงานได้ในสภาวะความร้อนสูง เหมาะกับงานกัดหยาบบนชิ้นงานโลหะและอโลหะ

4. ซีเมนต์คาร์ไบด์ (Cemented Carbides)

เป็นวัสดุที่ทำจากทังสเตนคาร์ไบด์ด้วยเทคนิคการขึ้นรูปโลหะผง โดยมีโคบอลต์เป็นตัวประสาน ซึ่งภายหลังเมื่อพบว่าวัสดุเกิดการสึกหรอง่ายจึงมีการเติมไทเทเนียมคาร์ไบด์ และแทนทาลัมคาร์ไบด์เข้าไป จึงสามารถนำไปใช้ตัดหรือกัดชิ้นงานที่ทำจากเหล็กได้

คุณสมบัติของซีเมนต์คาร์ไบด์ ได้แก่ ความทนแรงอัดสูง ความแข็งสูง ทำงานได้ที่อุณหภูมิสูง และทนต่อการสึกหรอสูง

5. เพชรสังเคราะห์ (Synthetic Diamond)

เป็นวัสดุที่มีความแข็งมากกว่าทังสเตนคาร์ไบด์และอลูมมิเนียมออกไซด์มากกว่า 3-4 เท่า เหมาะกับการใช้งานตัดเบาที่ไม่ใช่เหล็ก ที่มีความเร็วสูง เช่น พลาสติก คาร์บอนแข็ง ยางแข็ง และใช้ในการขัดผิวชิ้นงานที่ไม่ใช่โลหะ เช่น ไฟเบอร์กลาส แกรไฟต์

6. เซรามิก (Ceramics)

เซรามิกมีส่วนผสมหลักคือ อลูมิเนียมออกไซด์ ประมาณ 99% และถูกผลิตโดยการอัดขึ้นรูปที่ความดันและอุณหภูมิสูงโดยไม่ใช้มีวัสดุประสาน ทำให้มีดตัดที่ได้ใช้งานได้ดีในการกลึงเหล็กหล่อ รวมถึงเหล็กกล้าที่มีความเร็วสูง โดยเฉพาะในงานกลึงที่มีความละเอียดสูง เกิดเป็นผิวงานที่ดีมาก จึงเหมาะกับการใช้งานขัดละเอียด (Abrasive) เช่น การเจียระไน

สรุปบทความ

ในบทความนี้คุณได้รู้จักกับกระบวนการพื้นฐานของ Cutting Tool ไปแล้วว่าสามารถใช้งานได้อย่างไรบ้าง และต้องเลือกเครื่องมือตัดเหล่านี้จากวัสดุอย่างไรให้เหมาะสมกับงานที่ต้องใช้ตัดด้วยเครื่องจักรกล

นอกจากการเลือกวัสดุที่ใช้ทำ Cutting Tool แล้ว ยังมีข้อสำคัญในการเลือกใช้อีกหนึ่งอย่างนั่นคือ รูปร่างของเครื่องมือตัด (Tool Geometry) โดยให้ดูจากลักษณะงานก่อนว่า ควรใช้ขนาดของหัวตัดขนาดใดจึงเหมาะสมกับวัสดุที่ต้องการตัด มีความทนแรงตัดได้มากน้อยเท่าไร รวมถึงการรับอุณหภูมิในระหว่างการตัด และการสึกหรอเมื่อต้องใช้ในการกัดโลหะด้วย

ถ้าคุณสนใจรับข้อมูลเพิ่มเติมหรือมีข้อสงสัยเพิ่มเติมเกี่ยวกับบทความนี้ คุณสามารถติดต่อเราได้ที่นี่ ทางเราพร้อมให้บริการกับคุณอย่างเต็มที่ ด้วยการให้คำปรึกษาจากทีมผู้เชี่ยวชาญด้านเทคนิคด้านเครื่องมือและเครื่องจักรกลคุณภาพสูง