จะเห็นว่าประเทศไทยได้มีการพัฒนาด้านอุตสาหกรรมมาอย่างต่อเนื่อง จากแรกเริ่ม Industry 1.0 คือ อุตสาหกรรมที่ใช้แรงงานในการผลิตเป็นหลัก มีเพียงเครื่องมือแบบง่ายๆ หรือมีกลไกไม่ซับซ้อนนัก ในการทำงาน

Industry 2.0 ได้ปรับปรุงพัฒนาระบบการผลิต โรงงานอุตสาหกรรมเริ่มเปลี่ยนรูปแปลงร่าง จากใช้แรงงานคนเป็นหลัก เริ่มมีการใช้เครื่องจักรกล เพื่อการผลิตในจำนวนที่มาก และสามารถทำซ้ำได้อย่างต่อเนื่อง แต่ในขั้นตอนการผลิตและควบคุมคุณภาพ ยังอาศัยแบบฟอร์มต่างๆ เพื่อบันทึกผลการทำงาน และพบว่ามีข้อผิดพลาดจากขั้นตอนการจดบันทึกข้อมูล และการถ่ายโอนข้อมูลไปยังคอมพิวเตอร์เพื่อวิเคราะห์ผล อีกทั้งยังใช้เวลาในขั้นตอนนี้ค่อนข้างมาก

Industry 3.0 หลายบริษัทพยายามนำเอาเทคโนโลยีดิจิทัลเข้ามาประยุกต์ใช้งาน เพื่อแก้ไขปัญหาข้อผิดพลาดที่เกิดขึ้นในการผลิต โดยผนวกเอาความสามารถในการคิดคำนวณของคอมพิวเตอร์เข้าไปไว้ในเครื่องจักร ทำให้เครื่องจักรมีความยืดหยุ่นในการทำงานมากขึ้น และสามารถโปรแกรมให้ผลิตหรือประกอบสินค้าได้ในหลากหลายรูปแบบอย่างอัตโนมัติ แต่ก็ยังมีการทำงานที่แยกตามแผนก หรือตามส่วนงานที่เป็นอิสระจากกัน

มาถึง Industry 4.0 ในปัจจุบันเข้าสู่รูปแบบดิจิทัลครบวงจร มีการใช้เทคโนโลยีอินเตอร์เน็ตที่เชื่อมต่อและบังคับอุปกรณ์ต่างๆ มีระบบสมองกลฝังตัวที่พัฒนาจนถึงขั้นเครื่องจักรสามารถสื่อสารกันเองได้ ส่งข้อมูลระหว่างกันได้ สามารถเชื่อมโยงข้อมูลในแต่ละจุดเข้าด้วยกันได้อย่างมีประสิทธิภาพ หรือที่เรียกว่า Internal of Thing : IOT ซึ่งจะนำมาสู่การผลิตแบบ Real-Time ที่มีประสิทธิภาพมากขึ้น ทำให้อุตสาหกรรมต่างๆ สามารถแข่งขันได้ในระดับโลก

การพัฒนาเครื่องมือวัดอย่างไม่หยุดยั้งของ Mitutoyo

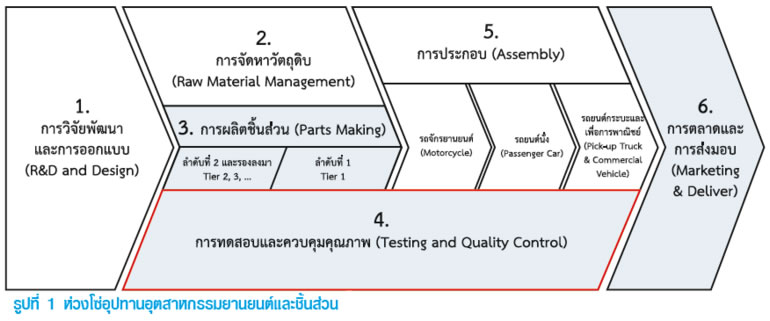

เมื่อดูข้อมูลจากห่วงโซ่อุปทานอุตสาหกรรมยานยนต์และชิ้นส่วนยานยนต์ พบว่ามีการใช้เครื่องมือวัดละเอียดด้านมิติหลากหลายลักษณะและเป็นจำนวนมาก ตั้งแต่

- ขั้นตอนการจัดหาวัตถุดิบ (Raw Material Management)

- การผลิตชิ้นส่วน (Parts Making)

- การทดสอบและควบคุมคุณภาพ (Testing and Quality Control)

- ไปจนถึงการประกอบ (Assembly)

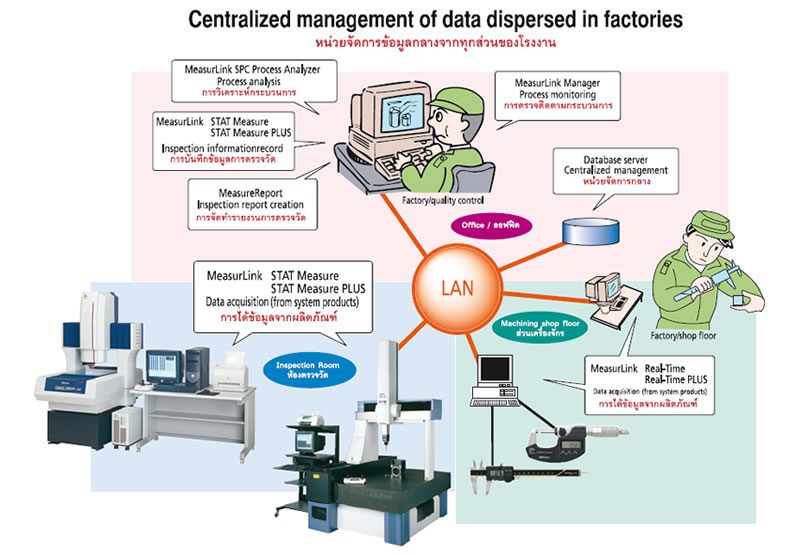

เราจะพัฒนาอย่างไรเพื่อให้การทำงานง่ายขึ้น ลดเวลาจดบันทึกข้อมูลและการวิเคราะห์ผลการวัดได้รวดเร็ว จากปัญหาและอุปสรรคนี้ Mitutoyo ได้พัฒนาผลิตภัณฑ์ที่ส่งเสริมให้เครื่องมือวัดละเอียดลักษณะต่างๆ สามารถทำงานร่วมกันได้อย่างมีประสิทธิภาพบนระบบปฏิบัติการที่เรียกว่า “โปรแกรมการประมวลผลข้อมูลอัตโนมัติ (Automatic MeasurLink Instruments)” ที่สามารถช่วยให้ผู้รับผิดชอบระบบควบคุมคุณภาพ แก้ไขปัญหาที่ต้องพบเจอระหว่างการดำเนินงานเหล่านี้ได้

มันจะไม่มีประโยชน์เลย ถ้าเราสามารถส่งผลิตภัณฑ์ให้กับลูกค้าได้ตามกำหนด แต่ในระหว่างกระบวนการผลิตเกิดข้อผิดพลาด (errors) ซึ่งหมายความว่าคุณภาพของผลิตภัณฑ์บางชิ้น ไม่เป็นไปตามที่ต้องการ และจำเป็นต้องนำไปผลิตใหม่หรือกำจัดทิ้ง ทำให้เสียทั้งเวลาและทรัพยากร การประยุกต์ใช้เครื่องมือวัดละเอียดระบบดิจิทัล ที่สามารถเชื่อมต่อกับระบบปฏิบัติการ หรือโปรแกรม MeasurLink จึงเป็นตัวช่วยลดเวลา ลดข้อผิดพลาดในการจดบันทึกและการถ่ายโอนข้อมูล อีกทั้งยังสามารถประมวลผลการวัดได้ทันที (Realtime)

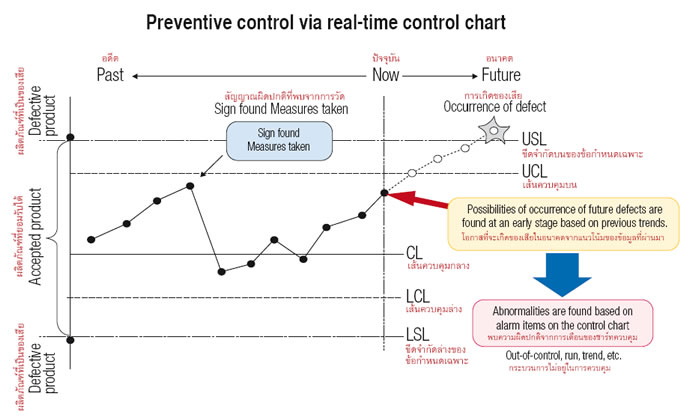

ซึ่งปัจจุบันโรงงานและสถานประกอบการส่วนใหญ่จะมีการควบคุมคุณภาพโดยใช้เครื่องมือทางสถิติ (Statistical Process Control) หรือ SPC สำหรับการควบคุมตัวแปรค่าเชิงปริมาณ (Variable) ซึ่งเป็นค่าที่สามารถวัดออกมาเป็นตัวเลขได้ แต่เมื่อเข้าไปดูในกระบวนการทำงานกลับพบว่าข้อมูลการวัดทั้งหลายที่พนักงานผู้ปฏิบัติหน้าที่จะต้องทำการจดบันทึก เพื่อนำไปป้อนลงในโปรแกรมคอมพิวเตอร์หรือนำมาพล็อตกราฟในชาร์ทควบคุม ในแต่ละขั้นตอนมีความผิดพลาดเกิดขึ้นบ่อย หากเราปรับปรุงระบบการวัดเป็นแบบอัตโนมัติโดยใช้เครื่องมือวัดละเอียดแบบดิจิทัลที่มีคุณภาพก็จะช่วยลดปัญหาเหล่านี้ลงได้

เครื่องมือวัดแบบดิจิตอลที่มีความแม่นยำ เช่น คาลิปเปอร์ (Caliper) ไมโครมิเตอร์ (Micrometer) ไดอัลเกจ (Dial Gauges) ไดอัลเทส (Dial Test Indicators) และ ไฮเกจ (Height Gauges) โดยเฉพาะเครื่องมือวัดของ Mitutoyo ที่มีเครื่องหมาย SPC เป็นเครื่องหมายที่แสดงว่าเครื่องมือชนิดนั้นๆ สามารถเชื่อมต่อและส่งข้อมูลการวัดเข้าคอมพิวเตอร์ได้ และถ้ามีการวางระบบการวัดของทุกๆส่วนงานผ่านระบบเน็ตเวิร์ค (LAN หรือ อินเตอร์เน็ต) จะทำให้เราสามารถวิเคราะห์ข้อมูลได้ทันทีโดยผ่านโปรแกรม MeasurLink Real Time Plus ซึ่งสามารถแสดงผลเป็นตัวเลขหรือกราฟชนิดต่างๆ ได้

ช่วยให้หัวหน้างานหรือผู้จัดการฝ่ายควบคุมคุณภาพ ทราบถึงปัญหาการผลิตและเข้าไปจัดการแก้ไขปัญหาได้ทันที แม้จะยังไม่เกิดปัญหาขึ้น แต่ก็ยังสามารถใช้ข้อมูลเพื่อวางแผนเพื่อป้องกันล่วงหน้าได้ ส่งผลให้มีความสามารถในการสั่งการได้ตรงจุด กำจัดข้อผิดพลาด นอกจากได้ยกระดับมาตรฐานในระบบควบคุมคุณภาพ เพิ่มประสิทธิภาพในการบริหารจัดการได้เป็นอย่างดี แล้วยังช่วยเพิ่มความมั่นใจให้กับลูกค้าอีกด้วย

และเมื่อนำระบบปฏิบัติการนี้ไปเชื่อมต่อกับระบบงานบุคคล จะทำให้เราสามารถประเมินผลการทำงานของพนักงานแต่ละคนได้อย่างมีประสิทธิภาพ มีหลักฐานแสดงที่ชัดเจน ดังนั้นการประเมินผลงานก็จะมีความยุติธรรมและมุ่งเน้นผลงานได้อย่างมีประสิทธิภาพ

หากนำไปประยุกต์ใช้กับระบบโลจิสติกส์ ก็จะช่วยในด้านการจัดเก็บสินค้า วัสดุที่ต้องใช้ในการผลิต การจัดซื้อจัดหาที่เหมาะสมกับความสามารถในการผลิต รวมไปถึงสามารถวางแผนซ่อมบำรุงได้อย่างเหมาะสมกับลักษณะการใช้งานของเครื่องจักรและเครื่องมือวัด จากความสามารถที่ยอดเยี่ยมนี้ ทำให้การเพิ่มประสิทธิภาพการผลิตให้สูงขึ้นและประสบความสำเร็จนั้นอยู่ไม่ไกลเกินเอื้อม ซึ่งจะเห็นแล้วว่าหากเรานำเทคนิคต่างๆ ในระบบของอุตสาหกรรม 4.0 ได้เต็มประสิทธิภาพ อีกไม่นานประเทศไทยจะสามารถก้าวข้ามประเทศที่มีรายได้ปานกลาง และเลื่อนระดับเป็นประเทศที่พัฒนาแล้ว เราอาจได้เห็นรูปโฉมใหม่ของ “ไทยแลนด์ 4.0” ในอนาคตอันใกล้อย่างแน่นอน

อนุสรณ์ ทนหมื่นไวย

หัวหน้าฝ่ายมาตรวิทยามิติ สถาบันมาตรวิทยาแห่งชาติ กระทรวงวิทยาศาสตร์และเทคโนโลยี ผู้เชี่ยวชาญด้านงานมาตรวิทยาทางด้านมิติ มีผลงานทั้งการวิจัยและเป็นวิทยากรที่ได้รับความเชื่อถือในวงการมามากกว่า 20 ปี และเป็นอาจารย์พิเศษหลักสูตรวิศวกรรมมาตรวิทยา คณะวิศวกรรมศาสตร์ มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี