ปัจจุบันเครื่องจักรในอุตสาหกรรมมีการพัฒนาไปอย่างรวดเร็ว เพื่อตอบสนองความต้องการทั้งเรื่องของเวลา คุณภาพชิ้นงานที่ผลิตให้สูงขึ้น และยังรวมไปถึงการลดขั้นตอนในการผลิตให้น้อยลง ซึ่งเป็นสิ่งที่อุตสาหกรรมการผลิตต้องการ ทั้งนี้ศักยภาพทางการตลาดของการผลิตแบบเพิ่มเนื้อวัสดุ หรือ Additive Manufacturing (AM) เติบโตขึ้นอย่างมากในช่วงไม่กี่ปีที่ผ่านมา โดยได้แรงหนุนจากความสามารถในการขึ้นรูปชิ้นงานที่การตัดเฉือนโลหะแบบธรรมดาไม่สามารถทำได้

บทความนี้จะพาคุณมารู้จักกับการผลิตแบบ Additive Manufacturing และอาวุธใหม่ที่จะเข้ามาช่วยเพิ่มประสิทธิภาพในการผลิต ให้สามารถแปรรูปชิ้นงานที่ซับซ้อนได้ในการกระบวนการเดียว

Additive Manufacturing VS Subtractive

หลายคนอาจจะยังคุ้นเคยกับการผลิตแบบกัดเนื้อวัสดุ หรือ Subtractive Manufacturing จำพวก การกลึง กัด ตัด เจาะ ซึ่งเป็นการขึ้นรูปชิ้นงานโดยการตัดวัสดุออกไป โดยเครื่อง CNC มีหลักการทำงานที่เหมือนกัน คือ ใช้วัสดุตั้นต้นที่อาจจะเป็นก้อนอลูมิเนียมขนาดใหญ่ 1 ก้อน เครื่องจะใช้ดอกกัด สว่าน หรือเครื่องมือตัดอื่นๆ ตัดเนื้ออลูมิเนียมออกไปให้ได้ชิ้นงานตามต้องการ ซึ่งระบบ Subtractive นี้ยังคงมีข้อจำกัดในการทำชิ้นงานที่ซับซ้อนอยู่ เช่น ไม่สามารถคว้านส่วนที่เป็น Under cut ได้

Additive Manufacturing เป็นเทคโนโลยีการผลิตแบบเพิ่มเนื้อวัสดุลงไปเป็นชั้น ๆ เพื่อขึ้นรูปชิ้นงาน จึงเป็นที่รู้จักกันในชื่อว่า เทคโนโลยีการพิมพ์ แบบ 3 มิติ (3D Printing)

หลักการทำงานเปรียบเทียบง่าย ๆ จะคล้ายปืนกาว คือ เครื่องจักรจะใช้งานความร้อนหลอมวัสดุตั้งต้นให้เป็นของเหลว (สารตั้งต้นอาจจะอยู่ในแบบ ของแข็ง, ของเหลว หรือ ผง) และฉีดพิมพ์ทีละชั้นขึ้นไปเรื่อยๆ จนได้เป็นรูปร่างตามต้องการ วัสดุที่พิมพ์ออกมาสามารถใช้ได้จริง เพื่อทดแทนการผลิตในรูปแบบเก่า

หากเปรียบเทียบกับกระบวนการผลิตแบบดั้งเดิมแล้ว AM มีความใกล้เคียงกับงานเชื่อม ซึ่งตรงข้ามกับการตัดเฉือนโลหะที่มีการสูญเสียเนื้อวัสดุที่ไม่ต้องการทิ้งไป วัสดุที่สามารถสร้างขึ้นมาได้จากเครื่อง AM หรือ 3D Printer นั้นมีหลากหลายชนิด ตั้งแต่

- Polymer พลาสติกต่าง ๆ เช่น ABS, PLA, PET, Nylon (สารตั้งต้นอาจจะอยู่ในแบบ ของแข็ง, ของเหลว หรือ ผง ก็ได้)

- Wax, Polymer Wax เพื่อใช้ในอุตสาหกรรมการหล่อ

- Metal โลหะชนิดต่างๆ เช่น Stainless, Copper, Titanium

- ปูนหรือซีเมนต์ บ้านจาก 3D Printing เป็นต้น

ข้อดีของ Additive Manufacturing

- สามารถสร้างชิ้นงานที่ซับซ้อนมาก ๆ ได้ ไม่มีข้อจำกัดในการออกแบบชิ้นงาน

- สามารถสร้านชิ้นงานเดี่ยว หรือสินค้า Personalize ผลิตชิ้นเดียวในโลกได้ ไม่ต้องมีการผลิตขั้นต่ำ

- เป็นเครื่องจักรในการผลิต จะแทนทีเครื่องจักรอื่นๆมากขึ้นในอนาคต เนื่องจากไม่ต้องผลิตขึ้นต่ำ สามารถ Customized ได้สูง AM จะอยู่ในโรงงานผลิตทุกๆที ไม่จำเป็นต้องเป็นโรงงานผลิตใหญ่ๆอีกต่อไป

- สามารถพัฒนาต่อไปได้อีกมาก วัสดุหลากหลาย

คาดว่าแนวโน้มนี้จะดำเนินต่อไปในอนาคตด้วย เครื่อง AM Machine จะถูกนำไปใช้มากขึ้นในอุตสาหกรรมต่างๆ ทั้งอุตสาหกรรมแม่พิมพ์ (Mold & Die), อุตสาหกรรมเซมิคอนดักเตอร์ (Semiconductor), อุตสาหกรรมการแพทย์ (Medical), อุตสาหกรรมการบินและอวกาศ (Aviation & Aerospace) รวมถึงอุตสาหกรรมอื่นๆ ที่เกี่ยวข้อง

นอกจากนี้ ความหลากหลายของวิธีการผลิตยังทำให้โรงงานจำนวนมากต้องการเปลี่ยนไปสู่การผลิตที่ให้ความคุ้มค่าอย่าง High Mix – Low Volume (HMLV) Production การผลิตชิ้นส่วนที่มีความหลากหลายสูง แต่ผลิตในจำนวนน้อย ซึ่งจุดประกายให้เกิดความต้องการเทคโนโลยีที่เป็นตัวกลางในการเชื่อมโยงระหว่างการผลิตแบบเพิ่มเนื้อวัสดุ ให้ทุกส่วนทำงานด้วยกันได้ เช่น งานเคลือบและซ่อมผิว (Coating & Repairing) และการผลิตแบบกัดวัสดุ (Subtractive )

ขอแนะนำเครื่องจักร CNC ในกลุ่มของเครื่องจักร CNC Mill-Turn ซึ่งออกแบบมาเพื่อตอบโจทย์ความต้องการของอุตสาหกรรมการผลิตชิ้นงานที่มีความซับซ้อน โดยตัวเครื่องจักรสามารถทำงานงาน 5 แกนพร้อมกัน (Simultaneous 5-axis) รองรับการทำงานได้ 3 รูปแบบ ทั้งงานกลึง งานกัด และการทำงานระบบ Directed Energy Deposition (DED) ในเครื่องจักรเครื่องเดียว

เสริมทัพอาวุธใหม่ LASERTEC 3000 DED hybrid เครื่องไฮบริด 5 แกน Mill-Turn & DED โดย DMG MORI แปรรูปชิ้นงานที่ซับซ้อนได้ในการกระบวนการเดียว

DMG MORI ได้เปิดตัว LASERTEC 3000 DED hybrid ซึ่งเป็นเครื่องจักรไฮบริดที่รวมเอาเทคโนโลยีการกลึง-กัดของเครื่อง CNC Turn-Mill และเทคโนโลยีการผลิตแบบเพิ่มเนื้อวัสดุ (Additive Manufacturing : AM) เข้าไว้ด้วยกัน เพื่อให้สามารถใช้ในงานตัดเฉือนโลหะทั่วไปและใช้งานระบบ DED* ได้ในเครื่องเดียว

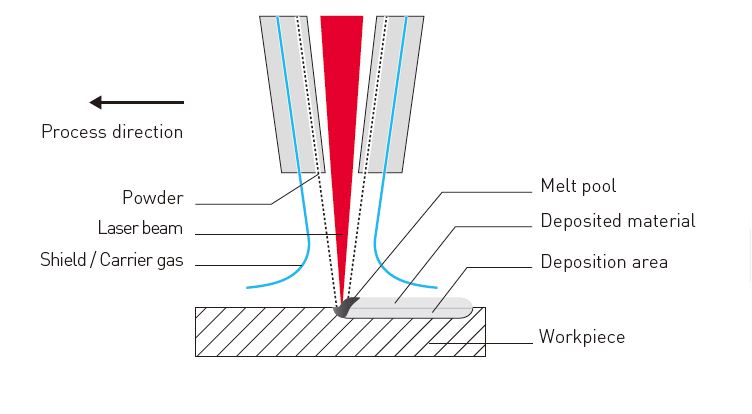

DED ย่อมาจาก Directed Energy Deposition คือ กระบวนการพ่นผงโลหะ (Metal Powder) ผ่านหัวฉีดขนานไปกับลำแสงเลเซอร์กำลังสูง เพื่อหลอมละลายผงโลหะและชุบแข็งอีกครั้งจนเกาะตัวกันอยู่บนชิ้นงาน

LASERTEC 3000 DED hybrid มาพร้อม AM Head ที่ติดอยู่กับ Turning / Milling spindle สำหรับฉีดผงโลหะพร้อมฉายแสงเลเซอร์ในเวลาเดียวกัน และยังมีแกน B สำหรับการใช้งาน 5-axis DED

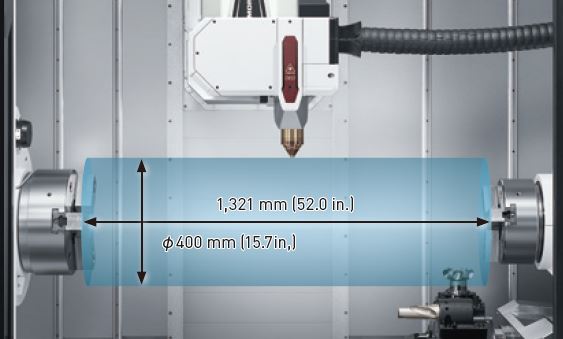

- สามารถพิมพ์โลหะ 3 มิติได้อย่างรวดเร็วบนชิ้นงานขนาดใหญ่ สูงสุดถึง φ400 มม.×1,321 มม.

- หัวจ่ายผงโลหะ (Powder Feeder) ใช้งานสลับไปมาระหว่างผงโลหะชนิดต่างๆ ได้ จึงช่วยให้พิมพ์โลหะหลายชนิดเป็นชั้น ๆ บนชิ้นงานเดียวกันได้

- นอกจากนี้ยังสามารถผสมผงโลหะประเภทต่างๆ ก่อนการใช้งาน เพื่อสร้างวัสดุคอมโพสิต (Composite Materials) และทำการพิมพ์ เคลือบ และซ่อมผิวชิ้นงานได้อย่างหลากหลาย

เมื่ออยู่ระหว่างขั้นตอนการกลึง-กัดวัสดุ (Subtractive ) AM Head จะถูกเก็บไว้ แล้วถูกนำออกมาใช้ในขั้นตอนการเติมเนื้อวัสดุ (Additive) ดังนั้นจึงไม่ต้องถอดเปลี่ยนเครื่องมือหรือตั้งค่าเครื่องใหม่ สามารถทำงานได้หลายขั้นตอนในการจับชิ้นงานครั้งเดียว

นอกจากนี้ยังมี AM Assistant ช่วยตรวจสอบสถานะการทำงาน เพื่อคุณภาพที่สม่ำเสมอและการป้องกันข้อผิดพลาดในการผลิต เช่น การปรับการไหลของผงโลหะและตรวจวัดสภาวะของหัวฉีดโดยอัตโนมัติ

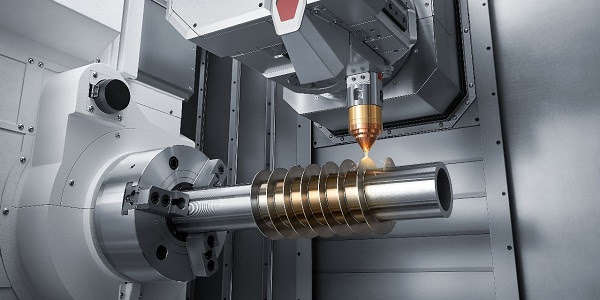

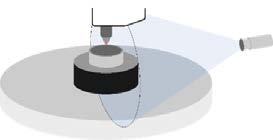

ตัวอย่างภาพการทำงานของเครื่อง LASERTEC 3000 DED hybrid

คุณสมบัติเด่นของเครื่อง LASERTEC 3000 DED hybrid

เครื่องไฮบริด 5 แกน Mill-Turn & DED

ผสานกระบวนการกลึง-กัด 5 แกน และ DED ไว้ในเครื่องเดียว

- สามารถทำการกลึง การกัด และการผลิตแบบเพิ่มเนื้อวัสดุ หรือ Additive Manufacturing (AM) ในเครื่องเดียว

- การตัดเฉือน 5 แกนพร้อมกัน ด้วยการเคลื่อนที่ในแนวเส้นตรง (Linear Axes) 3 แกน (X,Y,Z) และการเคลื่อนที่ในแนวหมุนรอบแกน (Rotary Axes) 2 แกน คือ แกน B (Turning/Milling Spindle) และแกน C (Main-/Counter Spindle)

ดีไซน์เครื่องใช้พื้นที่วางเครื่องจักรน้อยที่สุด ในเครื่องจักรกลุ่มเดียวกัน

- กว้าง 6,876 mm ลึก 4,510 mm

- Tool Storage เก็บเครื่องมือได้ถึง 38 ชิ้น

ขนาดชิ้นงานสูงสุดสำหรับการพิมพ์ 3 มิติ : φ400 mm × 1,321 mm (แกน B = 90°)

การเอียงหัว AM Head (แกน B = 180°) ยังช่วยให้สามารถพิมพ์หน้าตัดชิ้นงานที่มีขนาดสูงสุด φ670 mm × 932 mm ได้

High-performance AM Head

AM Head ติดตั้งบนสปินเดิลกลึง-กัด compactMASTER สำหรับการจ่ายผงโลหะและฉายแสงเลเซอร์ไปพร้อมกัน

- แม้จะมี AM Head ติดไว้ สปินเดิลกลึง-กัด ก็ยังคงมีความยาวเพียง 550 mm ทำให้ไม่กินพื้นที่ทำงาน

หัวฉีด Coaxial nozzle เหมาะอย่างยิ่งสำหรับงานเคลือบผิว (Coating)

- Laser output 3 kW

- มีขนาด 3 mm และ 1.6 mm ให้เลือก

สามารถเก็บ AM Head ไว้ใน Stocker หากไม่ได้ใช้งาน

- ป้องกันไม่ให้เศษตัดและน้ำหล่อเย็นกระเด็นเข้าเลนส์ภายใน AM Head ระหว่างขั้นตอนการตัดเฉือนโลหะ

รองรับความต้องการที่หลากหลาย รวมถึงการหล่อขึ้นรูป การซ่อม และการเคลือบผิวชิ้นงาน

โซลูชั่นการเคลือบผิว (Coating) เช่น เคลือบป้องกันการกัดกร่อนและทนต่อการสึกหรอ การชุบผิวเพลายาว ขึ้นรูปเฟือง ฯลฯ

โซลูชั่นการซ่อมผิวงาน (Repair) สามารถกัดเนื้อชิ้นงานส่วนที่สึกหรอ เติมเนื้อวัสดุ และเก็บผิวละเอียดด้วยการทำงานแบบ 5 แกน พร้อม ๆ กันในการจับชิ้นงานครั้งเดียว เช่น ซ่อม Turbines เครื่องมืออุปกรณ์ แม่พิมพ์ (Molds & Dies) ฯลฯ

โซลูชั่นการพ่นพอกผิวแข็ง (Cladding) ใช้เฉพาะกับชิ้นส่วนที่จำเป็น เพื่อประหยัดต้นทุนวัสดุใช้ในการสร้างตัวต้นแบบ หรือแบบจำลองของผลิตภัณฑ์ (Prototype), ชิ้นส่วนที่ผลิตปริมาณน้อย มีอัตราการผลิตต่ำ, ชิ้นส่วนแม่พิมพ์เดี่ยว, รูปทรงซับซ้อน ชิ้นส่วนที่มีน้ำหนักเบา และการพิมพ์ 3 มิติของชิ้นส่วนที่มีอยู่ ฯลฯ

โซลูชั่นการพิมพ์ 3 มิติ (Deposition) ใช้เวลาสั้นลงในการพิมพ์ชิ้นงานโลหะแบบ 3 มิติ ด้วยการเติมเนื้อวัสดุหลายชนิดที่มีความแข็งต่างกันได้ในการจับงานครั้งเดียว เช่น แม่พิมพ์แบบกดอัด ((Press molds)

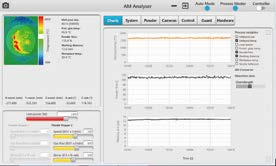

AM Assistant เพื่อการทำงานที่มีประสิทธิภาพมากยิ่งขึ้น

– Adaptive Process Control : วัดอุณหภูมิจุดหลอมเหลว

– Working distance monitoring : ตรวจสอบระยะการทำงานระหว่างจุดหลอมเหลวกับหัวฉีดผงโลหะ

– Optical powder flow sensor : เซ็นเซอร์วัดอัตราการไหล สำหรับปรับปรับการจ่ายผงโลหะอัตโนมัติ

– AM Analyzer : ตรวจจับการเกาะพอกของเศษตัด หรือปัญหาการอุตตันของหัวฉีดผงโลหะ

– AM Evaluator : สำหรับตรวจสอบคุณภาพชิ้นงาน

– Working area monitoring : สำหรับตรวจวัดอุณหภูมิของพื้นที่ทำงาน

ฟังค์ชันการบำรุงรักษาที่ทันสมัย

เซนเซอร์ป้องกันอันตรายจากเครื่องจักร (Laser guard sensors) ที่ติดตั้งบนฝาครอบเครื่อง หน้าต่าง และในตำแหน่งอื่นๆ เพื่อตรวจจับและป้องกันแสงเลเซอร์รั่วจากตัวเครื่อง

หัวจ่าย (Powder Feeder) สำหรับควบคุมการจ่ายผงผงโลหะถูกติดตั้งไว้ที่ด้านหน้าของเครื่อง

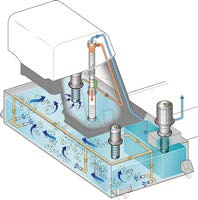

มีถังน้ำหล่อเย็นแบบ Zero Sludge Coolant Tank ในตัว เป็นอุปกรณ์มาตรฐานที่ติดตั้งมาพร้อมเครื่อง เพื่อดัดจับกากตะกอนหล่อละเอียด ลดความจำเป็นในการทำความสะอาดถังน้ำหล่อเย็นลงอย่างมาก

เครื่องดักจับละอองน้ำมัน Zero FOG เป็นอุปกรณ์มาตรฐานที่ติดตั้งมาพร้อมเครื่อง ใช้ในการกำจัดละอองหมอกที่เกิดจากกระบวนการผลิตอย่างมีประสิทธิภาพ และรักษาสภาพแวดล้อมการผลิตที่สะอาด

ทั้งหมดนี้เป็นตัวอย่างการความสามารถของ LASERTEC 3000 DED hybrid ที่เข้ามาช่วยเพิ่มประสิทธิภาพในการผลิต ให้สามารถแปรรูปชิ้นงานที่ซับซ้อนได้ในการกระบวนการเดียว ตอบสนองความต้องการ เป็นผลิตภัณฑ์ที่ใช้งานได้จริง เชื่อถือได้ และคุ้มค่าต่อการลงทุน

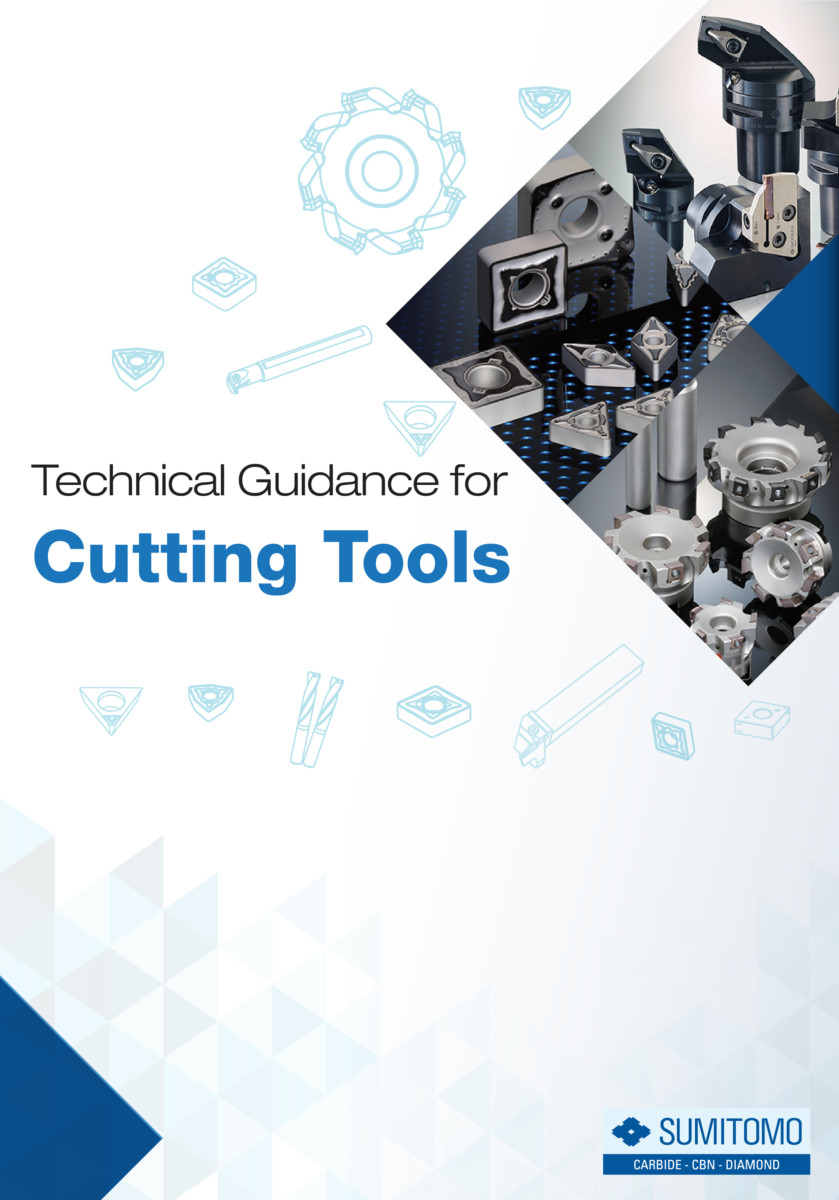

สินค้าและบริการด้านเครื่องจักรกลจากสุมิพล

สุมิพลให้คำปรึกษาเกี่ยวกับเครื่องจักรอุปกรณ์และเครื่องมือตัดแต่งขึ้นรูปโลหะ การเลือก CNC Machines, Cutting Tools, Tools Systems รวมถึงเครื่องมืออื่นๆ และการแก้ปัญหาที่เหมาะสมกับกระบวนการผลิตชิ้นงาน ให้คำปรึกษาในงานออโตเมชั่น อุปกรณ์ IoT หรือ IoT Artchitecture รวมไปถึงการวินิจฉัยไลน์การผลิตจากหน้างานจริง เพื่อพัฒนาวางแผนปรับปรุง ช่วยลดต้นทุนการผลิตได้อย่างมีประสิทธิภาพ

สนใจเกี่ยวกับข้อมูลของสินค้าหรือบริการเพิ่มเติม

สามารถพูดคุย วิเคราะห์ปัญหาเบื้องต้นกับผู้เชี่ยวชาญของสุมิพลได้โดยตรง

สามารถติดต่อได้ ที่นี่ หรือ Call Center 02-7623000