กระบวนการมิลลิ่ง Milling หรือ การกัด เป็นหนึ่งในกระบวนการตัดเฉือนที่พบบ่อยที่สุดในอุตสาหกรรมโลหะการและอุตสาหกรรมการผลิต ในกระบวนการกัดมีหลากหลายประเภท ซึ่งแต่ละกระบวนการล้วนมีความสลับซับซ้อนต่างกัน เพื่อให้เหมาะสมกับความต้องการของชิ้นส่วนสำเร็จรูปมากขึ้น

บทความนี้จะแนะนำให้คุณรู้จักกับกระบวนการมิลลิ่ง Milling หรือการกัดชิ้นงานประเภทต่างๆ เพื่อช่วยให้คุณสามารถนำความรู้ไปใช้ในกระบวนการผลิตได้อย่างเหมาะสม

การกัด คืออะไร ?

กระบวนการมิลลิ่ง (Milling) หรือ การกัด เป็นกรรมวิธีขึ้นรูปโดยการตัดเฉือนวัสดุออกจากชิ้นงาน ทำให้ได้ขนาดที่ถูกต้องและผิวของชิ้นงานมีความเรียบร้อย ด้วยการป้อนชิ้นงานให้เคลื่อนผ่าน เครื่องมือตัดที่หมุนอยู่กับที่รอบแกน (Spindle) เครื่องมือตัดจะถูกกดเข้ากับชิ้นงานเพื่อกัดวัสดุให้หลุดออกจากชิ้นงาน

กระบวนการกัดดำเนินการด้วยเครื่อง Milling Machine และสามารถทำได้โดยใช้เครื่องมือตัดหลากหลายชนิด ทั้งหัวกัดปาดหน้า หัวกัดข้าง หัวกัดบ่าฉาก ดอกมิลลิ่ง และดอกเอ็นมิล รวมถึงเม็ดมีดทรงกลม ผู้ปฏิบัติงานจึงควรเลือกหัวกัดที่เหมาะสมกับกระบวนการ เพื่อให้ได้ประสิทธิภาพการผลิตสูงสุด

อ่านเพิ่มเติม

ดอกกัดคืออะไร? เหมาะกับงานผลิตประเภทไหนบ้าง

ทำความรู้จักกับเครื่องมิลลิ่ง (Milling Machine) ที่ใช้ในอุตสาหกรรมการผลิต

รูปทรงชิ้นงานที่เกิดจากการกัดจะเป็นพื้นผิวระนาบ ส่วนรูปทรงอื่นๆ สามารถสร้างด้วยรูปร่างของหัวกัด และการเคลื่อนที่ของหัวกัดในทิศทางที่กำหนด (Cutter Path) แล้วยังสามารถตัดชิ้นส่วนของวัสดุตั้งแต่ขนาดเล็กไปจนถึงขนาดใหญ่ ให้ชิ้นงานมีรูปทรงตามความต้องการของการผลิตที่หลากหลาย และมีอัตราการผลิตสูง การกัดจึงเป็นหนึ่งในกระบวนการตัดเฉือนที่ใช้กันอย่างแพร่หลายมากที่สุด

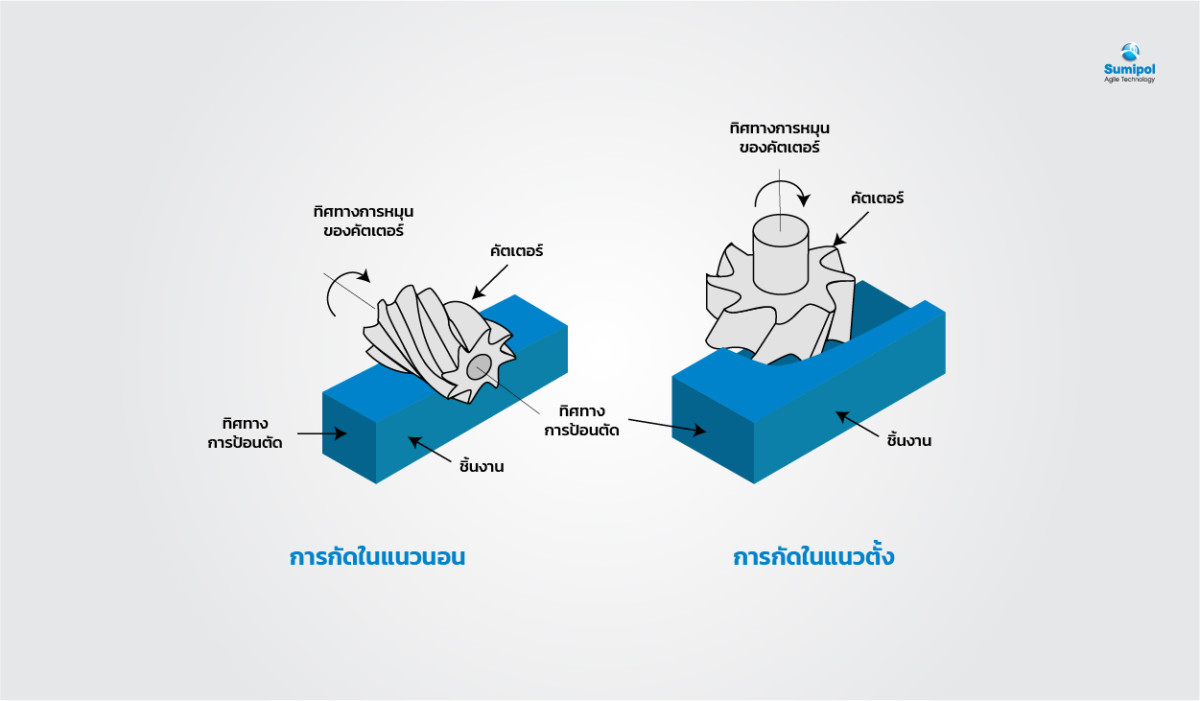

การกัดแนวนอน กับ การกัดแนวตั้ง ต่างกันอย่างไร ?

กระบวนการมิลลิ่ง Milling สามารถจำแนกได้เป็น 2 รูปแบบ คือ การกัดแนวนอน (Peripheral Milling) และการกัดแนวตั้ง (Face Milling) ขึ้นอยู่กับตำแหน่งและทิศทางการหมุนของเครื่องมือตัด ทั้งสองประเภท “หัวกัด หรือ ดอกกัด” เพื่อตัดเฉือนเนื้อวัสดุออกจากชิ้นงาน

การกัดแนวนอน คืออะไร ?

การกัดแนวนอน หรือ Horizontal Milling / Plan Milling / Peripheral Mill เป็นกระบวนการตัดเฉือนโดยวางหัวกัดขนานกับชิ้นงาน หัวกัดจะถูกติดตั้งเข้ากับแกนสวมมีด (Arbor) และหมุนรอบแกนในแนวนอน

Arbors เป็นอุปกรณ์ที่ใช้จับยึดดอกกัดที่เป็นแบบ Plain, Side, Angle และ Form milling cutters ที่ใช้กับเครื่องกัดนอน

หรือกล่าวอีกนัยหนึ่ง คือ หัวกัดอยู่ในตำแหน่งที่ฟันด้านข้างกดบนของชิ้นงาน ซึ่งตรงกันข้ามกับการกัดแนวตั้งที่ส่วนปลายสุดของหัวกัดจะกดเข้ากับชิ้นงาน การกัดแนวนอนจึงเหมาะกับการกำจัดวัสดุปริมาณมากออกจากชิ้นงาน เนื่องจากด้านข้างของหัวกัดหมุนชิดกับชิ้นงานจึงดึงเนื้อวัสดุออกจากชิ้นงานได้มากกว่า

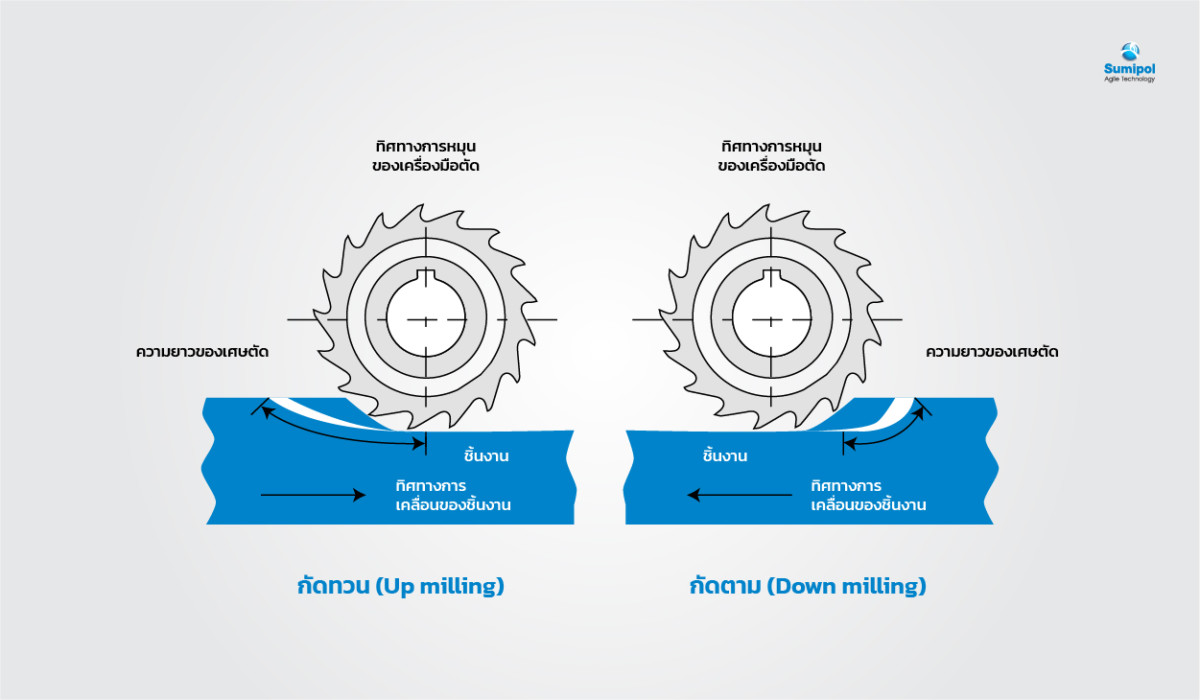

ทั้งนี้ การกัดแนวนอน (Peripheral Milling) ทิศทางการหมุนของหัวกัดจะแยกความแตกต่างของการกัดออกเป็นสองรูปแบบ คือ กัดทวนและกัดตาม

Up milling และ Down milling คืออะไร ต่างกันอย่างไร ?

การกัดตาม (Down milling) เป็นการกัดตามกันระหว่างชิ้นงานกับคมตัด การกัดลักษณะนี้เป็นงานกัดหนัก ป้อนกัดที่ละมากๆ ใช้มีดกัดที่มีฟันกัดน้อย เป็นที่นิยมมากกว่าการกัดทวน (Up milling)เพราะทิศทางการหมุนของใบมีดกับทิศทางการป้อนวัสดุไปในทิศทางเดียวกัน แรงกระแทกชิ้นงานกดลงด้านล่าง จึงทำให้ยึดชิ้นงานง่ายขึ้น ใบมีดมีอายุนานขึ้น แรงที่ใช้ในการกัดน้อยลง แต่การกัดแบบนี้เครื่องกัดควรจะมีการป้องกันการถอยของสกรูขับเคลื่อน

การกัดแนวตั้ง คืออะไร ?

การกัดแนวตั้ง หรือ Vertical Milling / Face Milling / End Milling เป็นกระบวนการตัดเฉือนโดยวางหัวกัดหรือดอกกัดในแนวดิ่ง “คว่ำหน้า” ลงทางด้านบนของชิ้นงาน ดอกกัดจะถูกติดตั้งเข้ากับหัวจับยึดเครื่องมือตัด (Tool Holder) และหมุนรอบแกนในแนวตั้ง โดยมีคมตัดที่ปลายและขอบด้านนอกของดอกกัด ทำให้ผิวงานกัดที่ได้จะเรียบสวยกว่างานกัดแบบแนวนอน เนื่องจากแรงกดและแรงกระแทกที่ใช้ในการกัดน้อยกว่านั่นเอง

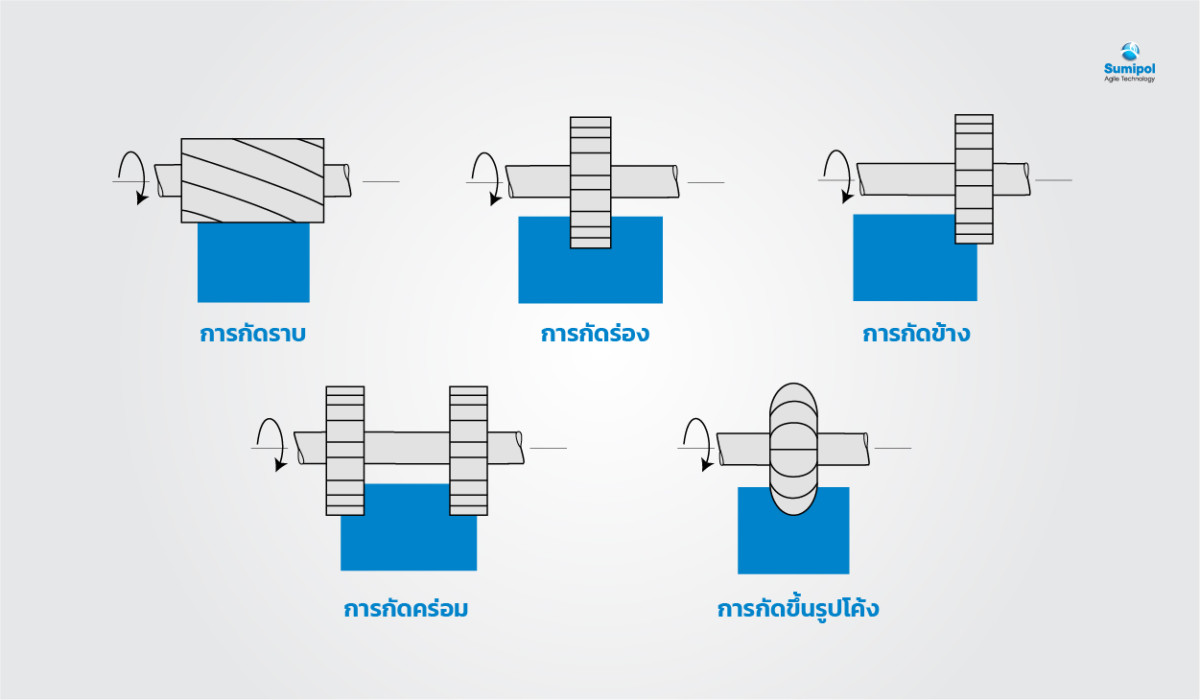

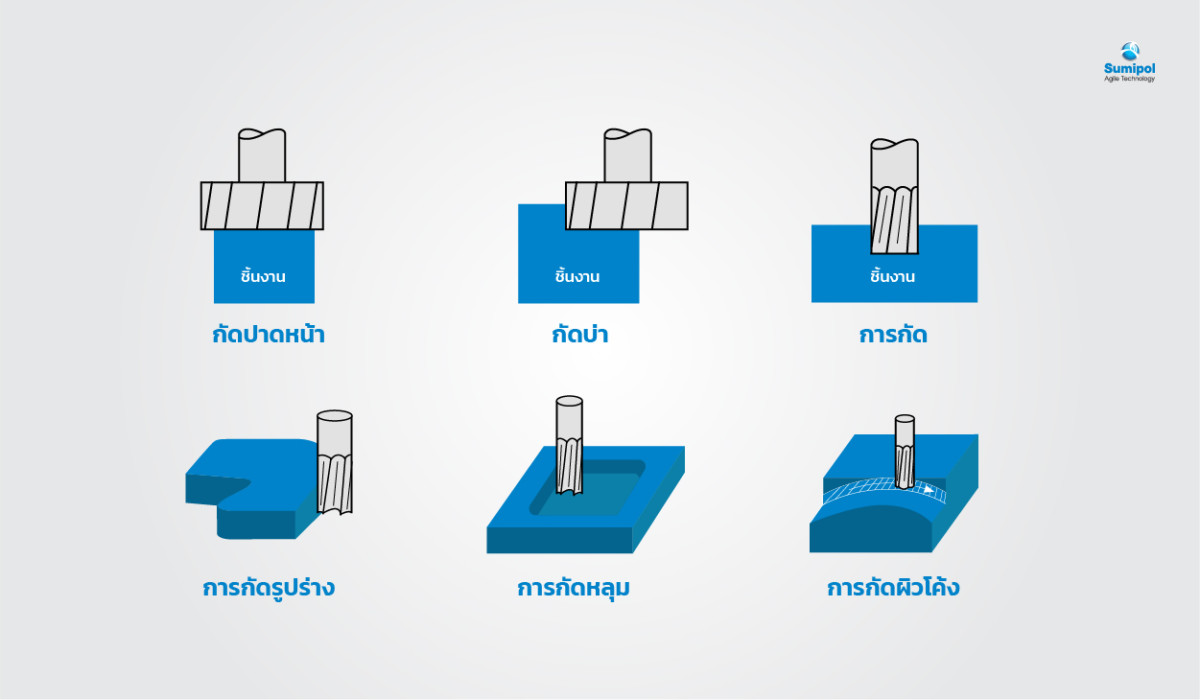

การกัด มีกี่ประเภท อะไรบ้าง?

การกัดแนวนอน (Peripheral Milling) แกนของเครื่องมือตัดจะขนานกับผิวงาน มีหลายรูปแบบขึ้นอยู่กับชนิดของหัวกัด ดังรูป

1. การกัดราบ (Slab Milling)

การกัดราบใช้เพื่อสร้างพื้นผิวราบ เรียบ ในแนวนอนขนานกับแกนหมุนของดอกกัด Plain (Slab) Mills โดยดอกกัดจะมีความกว้างที่ขยายเกินชิ้นงานออกไปทั้งสองด้าน

ใช้ในการกัดหยาบหรืองานที่ต้องการกัดเนื้อวัสดุออกจำนวนมาก สามารถกำหนดความลึกของการตัดได้ โดยการปรับโต๊ะงานขึ้น-ลง

2. การกัดร่อง (Slotting Milling)

การกัดร่อง ความกว้างของเครื่องมือตัดจะน้อยกว่าความกว้างของชิ้นงาน ทำให้เกิดเป็นร่องลึกหรือช่องในงาน สามารถทำร่องบนชิ้นงานได้หลายลักษณะ ไม่ว่าจะเป็นร่องสั้น ยาว กว้าง แคบ ลึก ตื้น รวมถึงร่องปิด ร่องเปิด เป็นแนวตรงหรือโค้งก็ได้

ขึ้นอยู่กับชนิดของเครื่องมือตัดที่เลือกใช้ โดยพิจารณาจากความกว้าง ความลึก และตามความยาวของร่อง ถ้าความกว้างของเครื่องมือตัดเล็กมากๆ ชิ้นงานสามารถถูกตัดออกจากกันเป็นสองชิ้นได้ โดยการกัดเป็นร่องเล็ก ๆ ตลอดความลึกของชิ้นงาน จะเรียกวิธีนี้อีกอย่างว่า การเลื่อย

3. การกัดข้าง (Side Milling)

การกัดข้าง เป็นการกัดเพื่อสร้างพื้นผิวแนวตั้งเรียบที่ด้านข้างของชิ้นงาน โดยใช้หัวกัดข้าง (Side Milling Cutter) สามารถกำหนดความลึกของการตัดได้ โดยการปรับโต๊ะงานขึ้น-ลง

4. การกัดคร่อม (Straddle Milling)

การกัดคร่อม เป็นการกัดแนวนอนคล้ายกับการกัดข้าง ทำได้โดยการติดตั้งหัวกัดข้าง 2 ชิ้นบนแกนสวมมีด (Arbor) เดียวกัน และคั่นด้วยที่กั้นระยะ แหวนรอง และแผ่นชิม เพื่อให้ระยะห่างระหว่างฟันตัดของใบมีดเท่ากับความกว้างของพื้นที่ชิ้นงานที่ต้องการพอดี หัวกัดจะคร่อมบนชิ้นงาน จึงสามารถกัดชิ้นงานทั้งสองด้านได้พร้อมกัน

มักใช้ตัดงานที่ขนานกัน หรือตัดชิ้นงานตั้งแต่สองชิ้นขึ้นไปในการตัดครั้งเดียว ลดการทำงานสองกระบวนการลง และยังควบคุมขนาดความกว้างของงานได้อย่างแม่นยำ

สามารถใช้วิธีนี้ในการตัดชิ้นงานให้เป็นสี่เหลี่ยมหรือหกเหลี่ยมได้ โดยจับยึดด้วยฟิกเจอร์แบบหัวแบ่ง (Indexing Fixture) หรือ ปากกาจับชิ้นงานแบบหมุน (Swivel Vise) แล้วทำการตัดด้านหนึ่งของงาน จากนั้นให้หมุนแกนหมุนของฟิกซ์เจอร์หรือปากกาจับชิ้นงาน 90 องศา แล้วจึงการกัดคร่อมอีกสองด้านของชิ้นงาน ก็จะได้ชิ้นงานรูปทรงสี่เหลี่ยมจัตุรัส

5. การกัดขึ้นรูปโค้ง (Contour Milling)

การกัดขึ้นรูปโค้ง เป็นการกัดชิ้นงานให้เป็นรูปทรงโค้ง นูน เว้า หรือรูปทรงอื่นๆ ด้วยหัวกัดที่มีรูปทรงพิเศษซึ่งเป็นตัวกำหนดรูปร่างของร่องที่ตัด

การกัดแนวตั้ง (Face Milling) แกนของเครื่องมือตัดจะตั้งฉากกับผิวงาน มีหลายรูปแบบขึ้นอยู่กับชนิดของหัวกัด ดังรูป

6. การกัดปาดหน้า (Conventional Face Milling)

การกัดปาดหน้า หรือ การกัดผิวหน้าราบ เป็นการกัดโดยใช้หัวกัดปาดหน้า (Face Milling Cutter) ที่มีขนาดใหญ่ เพื่อปาดผิวหน้าของงานออกเป็นบริเวณกว้าง สร้างพื้นผิวเรียบ มักใช้กับงานที่ต้องการความเรียบผิวที่ดีและต้องได้ค่าความขนานของชิ้นงาน

7. การกัดบ่า (Partial Face Milling)

การกัดบ่า เป็นงานกัดขั้นพื้นฐานที่เครื่องมือจะสร้างระนาบและพื้นผิวบ่าฉากพร้อมกัน ซึ่งต้องใช้การกัดขอบนอกร่วมกับการกัดปาดหน้า หนึ่งในข้อกำหนดที่สำคัญที่สุดในงานกับประเภทนี้ คือ การกัดงานให้ได้ 90 องศา

การกัดบ่าฉากสามารถทำได้โดยใช้หัวกัดบ่า Long-edge cutter หัวกัดข้าง หัวกัดปาดหน้า และดอกเอ็นมิลได้ เนื่องจากตัวเลือกมากมายเหล่านี้ ผู้ปฎิบัติงานจึงจำเป็นต้องพิจารณาข้อกำหนดในการกัดอย่างรอบคอบ เพื่อเลือกเครื่องมือตัดให้เหมาะสมที่สุด

8. การกัดร่อง หรือ การกัดด้วยดอกเอ็นมิล (End Milling)

เป็นการกัดชิ้นงานในแนวตั้งด้วยดอกกัด หรือดอกเอ็นมิล (End Mill) ที่เส้นผ่านศูนย์กลางจะน้อยกว่าความกว้างของงาน

เนื่องจากดอกเอ็นมิลมีคมตัดทั้งด้านข้างและส่วนปลาย รวมถึงมีรูปทรงมากมายให้เลือกใช้ ดังนั้นจึงสามารถทำการตัดชิ้นงานได้หลายรูปแบบ ทั้งงานกัดขึ้นรูป กัดตามรอย กัดขอบ กัดปาดหน้า และกัดร่อง

9. การกัดรูปร่าง (Profile Milling)

กระบวนการกัดด้วยดอกเอ็นมิล ทั้งการกัดหลายแกนเป็นทรงตรง รูปร่างนูนโค้งเว้าแบบ 2 และ 3 มิติ รวมถึงการกัดลวดลายที่ซับซ้อนบนชิ้นงานในการทำงานครั้งเดียว

มักใช้ในการกัดกึ่งละเอียด (semi-finishing) หรือ กัดละเอียด (finishing) พื้นผิวแนวตั้งหรือลาดเอียงเพื่อขึ้นรูปชิ้นงาน สร้างรูปทรงบนผิวชิ้นงานให้โค้งหรือตรงได้ตามความต้องการ

10. การกัดหลุม (Pocket Milling)

การกัดหลุม เป็นการกัดแบบเฉพาะส่วนบนพื้นผิวหน้าของชิ้นงาน ให้เป็นหลุมตื้นๆ ด้วยดอกกัด หรือดอกเอ็นมิล (End Mill)

11. การกัดผิวต่างระดับ หรือ กัดผิวโค้ง (Surface Contouring)

เป็นการทำให้เกิดผิวโค้งบนงานด้วยดอกกัดหัวบอล หรือ ดอกเอ็นมิลปลายมน (Ball Nose Endmill) ถูกป้อนกลับไปกลับมาทั่วงานตามแนวโค้ง เพื่อสร้างรูปทรงพื้นผิวสามมิติที่ต้องการบนพื้นผิวชิ้นงานมักใช้เพื่อสร้างรูปทรงของแม่พิมพ์ (Molds and Dies)

สรุป

การกัดเป็นกระบวนการตัดงานแบบกระแทก (Interrupted cutting) ซึ่งจะทำให้เกิดแรงกระแทกและความเสียหายที่เกิดจากการเปลี่ยนแปลงอุณหภูมิอย่างกะทันหัน (Thermal Shock) กับฟันของหหัวกัดหรือดอกกัดทุกครั้งที่หมุน

นอกเหนือจากการทำงานของเครื่องจักรที่ต้องการความรวดเร็วและแม่นยำแล้ว ปัจจัยสำคัญที่ทำให้งานออกมาดี มีคุณภาพ ตรงตามความต้องการ คือ การเลือกหัวกัด (Milling Cutter) ให้เหมาะสมกับประเภทของงานกัด วัสดุที่ใช้ผลิตและรูปทรงหัวกัดต้องมีประสิทธิภาพ ได้รับการออกแบบให้ทนทานต่อสภาวะต่างๆ สามารถใช้งานได้หลากหลาย ไม่จำเป็นต้องเปลี่ยนหัวกัดบ่อย

สินค้าและบริการด้านเครื่องจักรกลจากสุมิพล

สุมิพลให้คำปรึกษาเกี่ยวกับเครื่องจักรอุปกรณ์และเครื่องมือตัดแต่งขึ้นรูปโลหะ การเลือก CNC Machines, Cutting Tools, Tools Systems รวมถึงเครื่องมืออื่นๆ และการแก้ปัญหาที่เหมาะสมกับกระบวนการผลิตชิ้นงาน ให้คำปรึกษาในงานออโตเมชั่น อุปกรณ์ IoT หรือ IoT Artchitecture รวมไปถึงการวินิจฉัยไลน์การผลิตจากหน้างานจริง เพื่อพัฒนาวางแผนปรับปรุง ช่วยลดต้นทุนการผลิตได้อย่างมีประสิทธิภาพ

สนใจเกี่ยวกับข้อมูลของสินค้าหรือบริการเพิ่มเติม

สามารถพูดคุย วิเคราะห์ปัญหาเบื้องต้นกับผู้เชี่ยวชาญของสุมิพลได้โดยตรง

สามารถติดต่อได้ ที่นี่ หรือ Call Center 02-7623000

ที่มาข้อมูล : http://arianmetal.ir/index.php/en

![E-Book [เทคนิค] ความรู้พื้นฐานงานกัด](https://www.sumipol.com/wp-content/uploads/2022/08/13_E-Book-เทคนิค-ความรู้พื้นฐานงานกัด-01.jpg)